Verwendetes Gleismaterial: Wir verwenden Gleismaterial Code 83 von Walthers/ Shinohara. Es werden ausschließlich Flexgleise verwendet. In den Hauptstrecken sind Weichen und Kreuzungen der Größe #6 verlegt. Die Bogenweichen in den Wendemodulen sind #8. Im Abstellbahnhof und den sonstigen Nebengleisen verwenden wir Weichen der Größe #5. Alle Gleise werden mit Nägeln von Walthers fixiert. Die Schienenverbinder und die Prellböcke liefert ebenfalls Walthers. Die Prellböcke wurden gelb gespritzt. Um die Gleise sauber ablängen zu können, benutzen wir einen speziellen Seitenschneider für Gleisprofile. Hierdurch entsteht ein gratfreier sauberer Schnitt. Bevor wir Flexgleise biegen, verlöten wir die Schienenprofile des Flexgleises und der davor bereits fest verlegten Strecke/Weiche in ihren Schienenverbindern. Dadurch kann das Flexgleis gebogen werden, ohne sich wieder aus den Schienenverbindern zu lösen.

Weichenantriebe: Wir verwenden motorische Weichenantriebe von Fulgurex. Durch Gleichrichter sind sie wechselstromtauglich umgebaut. Damit können wir die Antriebe mit dem normalen analogen "Trafowechselstrom" über Kippschalter, die ortsnah in die Seitenwangen der Module auf einem Alublech montiert werden, stellen. Seit Ende 2014 bauen wir um auf Servoantriebe (Conrad). Gesteuert über Switchpiloten von ESU, die auch analog über Taster angesteuert werden. Eine gute Idee von Andy...von wem sonst!

Kupplungen/Entkuppler: Alle Fahrzeuge sind mit Kadee-Kupplungen #5 (Metall) versehen. Eine Superkupplung, die ein weiches Ein- und Auskuppeln auch in Kurven ermöglicht. Von Hand ist das Entkuppeln im Zugverband z.B. mit einem "Schaschlikspieß" etc., den man in die Kupplung einführt und dann leicht dreht, ohne Probleme möglich. An schlecht erreichbaren Stellen bauen wir Entkupplungsmagnetplatten von Kadee ein. Diese Platten haben in etwa die Stärke der von uns verwendeten Hekibettung.

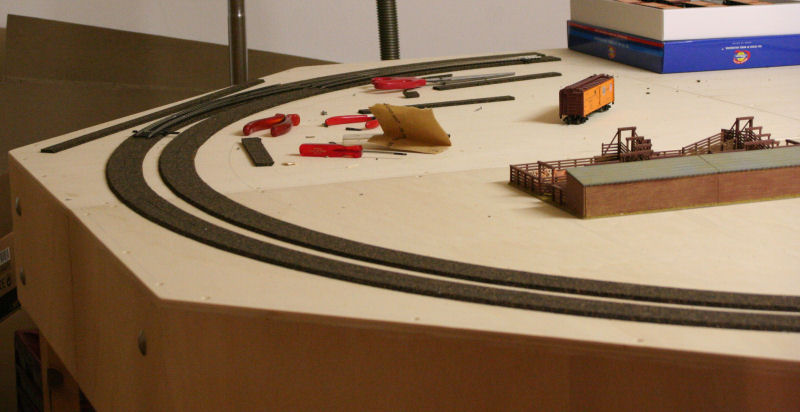

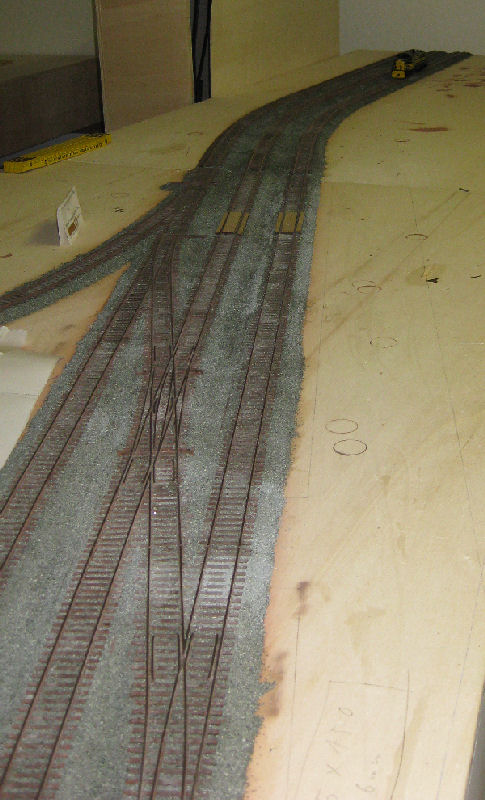

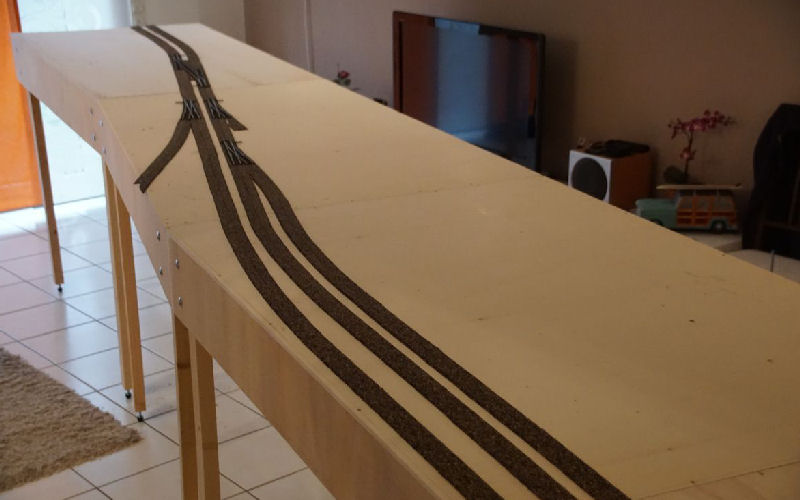

Auf dem Eckmodul aufgeklebte Bettung der Fa. Heki Nr. 3195. Sehr gute Dämmung, auch im Bogen gut zu verlegen. Kann mit Cutter oder Schere gut beschnitten werden. Die Bettung wurde mit Ponal-Express verklebt.

Die Gleise werden auf die Bettung gelegt und mit Schienennägeln befestigt. Bei jeder Weiche wird vorher die Bohrung (10mm) für den motorischen Unterflurweichenantrieb von Fulgurex mittig unter der Stellschwelle angebracht.

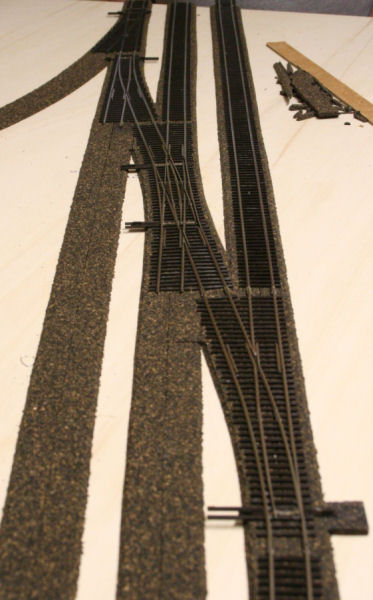

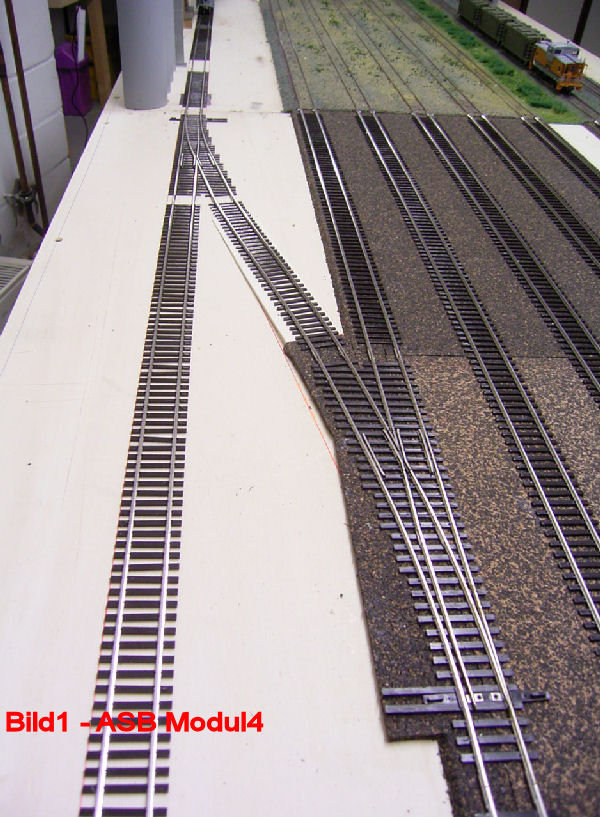

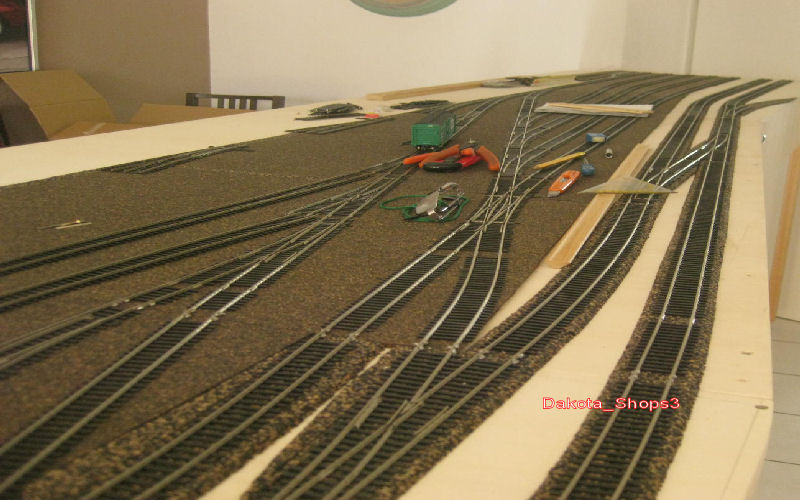

Die erste fertig verlegte Weichenstraße für den Landbahnhof. Einige Schwellen müssen noch eingeschoben werden. Die Kleineisen der Schwellen werden vorher mit dem Cutter entfernt.

Die aus Flexgleis gelegte Kurve wurde außen leicht erhöht. Wie wir diese Überhöhung herstellen, finden Sie weiter unten.

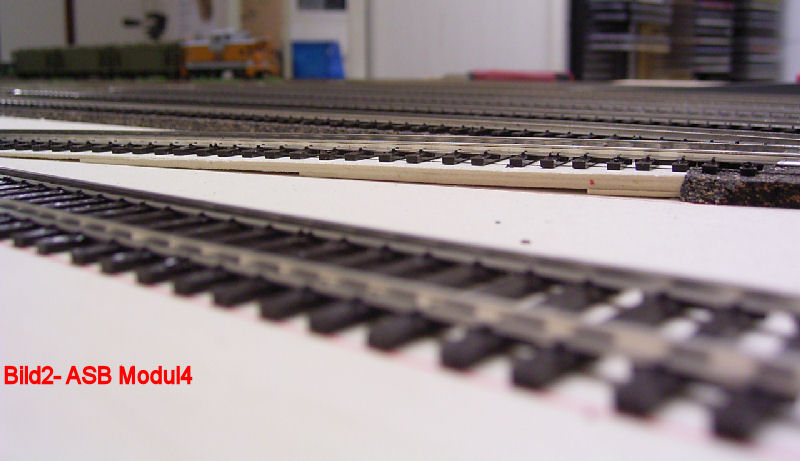

Modultrennung mit Gleiserhöhung: Wir verlegen das Flexgleis meistens über 2 Modulkästen komplett hinweg. An der Modulkante werden vom Gleis jeweils 4 Schwellen, die später wieder untergeschoben werden, entfernt. Dann werden nah an der Modulkante vier Spaxschrauben 2.5x16 eingeschraubt. Die Höhe der Schrauben ergibt sich, wenn man das auf der Bettung liegende Gleis über die Schraubenköpfe führt. Das Gleis sollte nicht haken. Wird eine Kurvenerhöhung, wie hier zu sehen, eingebaut, wird diese vorher provisorisch untergelegt, um an der höheren Seite die Schraubenhöhe festzulegen. Danach werden die Schraubenköpfe mit Lötzinn versehen und auf die Enden der Gleisprofile Schienenverbinder aufgeschoben und mit Lötzinn versehen. Das Gleis wird aufgelegt und an der Gleisinnenseite vernagelt. An der höheren Aussenseite wird beim Vernageln der Erhöhungssteifen (bei uns ein Kunststoffprofil) untergelegt. Danach werden die Gleisprofile auf die Schrauben aufgelötet. Erst danach wird das Gleis an der Modulkante mit einer in die Kleinbohrmaschine ( bei uns: Proxxon Minimot) eingespannte Diamantscheibe getrennt. Hierdurch wird erreicht, dass die Gleise beim Aufbau der Anlage immer in der gleichen Höhe liegen. In 2015 haben wir uns entschlossen, die Überhöhungen (obwohl gut verlegt!) wieder auszubauen. Bei unseren langen Zügen gab es mit einzelnen Wagen (kippen!) immer wieder Probleme. Außerdem gab es an den Modulübergängen mit den Überhöhungen immer wieder Probleme.

Modultrennung mit Gleiserhöhung: Wir verlegen das Flexgleis meistens über 2 Modulkästen komplett hinweg. An der Modulkante werden vom Gleis jeweils 4 Schwellen, die später wieder untergeschoben werden, entfernt. Dann werden nah an der Modulkante vier Spaxschrauben 2.5x16 eingeschraubt. Die Höhe der Schrauben ergibt sich, wenn man das auf der Bettung liegende Gleis über die Schraubenköpfe führt. Das Gleis sollte nicht haken. Wird eine Kurvenerhöhung, wie hier zu sehen, eingebaut, wird diese vorher provisorisch untergelegt, um an der höheren Seite die Schraubenhöhe festzulegen. Danach werden die Schraubenköpfe mit Lötzinn versehen und auf die Enden der Gleisprofile Schienenverbinder aufgeschoben und mit Lötzinn versehen. Das Gleis wird aufgelegt und an der Gleisinnenseite vernagelt. An der höheren Aussenseite wird beim Vernageln der Erhöhungssteifen (bei uns ein Kunststoffprofil) untergelegt. Danach werden die Gleisprofile auf die Schrauben aufgelötet. Erst danach wird das Gleis an der Modulkante mit einer in die Kleinbohrmaschine ( bei uns: Proxxon Minimot) eingespannte Diamantscheibe getrennt. Hierdurch wird erreicht, dass die Gleise beim Aufbau der Anlage immer in der gleichen Höhe liegen. In 2015 haben wir uns entschlossen, die Überhöhungen (obwohl gut verlegt!) wieder auszubauen. Bei unseren langen Zügen gab es mit einzelnen Wagen (kippen!) immer wieder Probleme. Außerdem gab es an den Modulübergängen mit den Überhöhungen immer wieder Probleme.

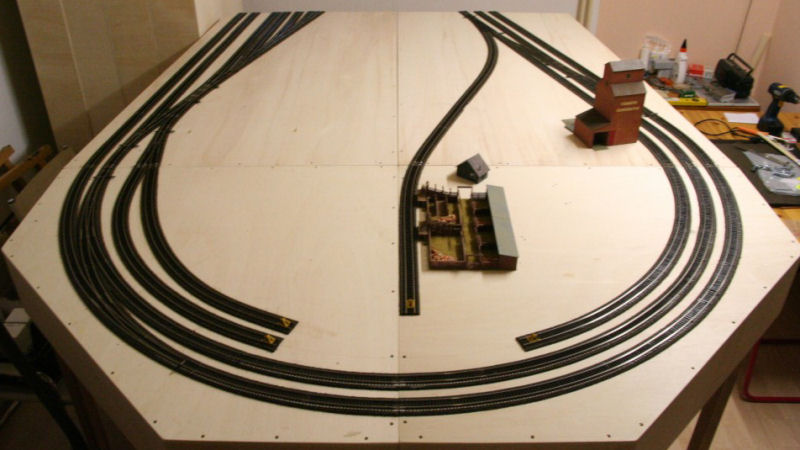

Der Gleisbau für dieses Teilstück ist abgeschlossen.

Gleisüberhöhung mit sanftem Übergang in die Überhöhung: Die Gleisüberhöhung beträgt 2.00 mm. Sie besteht aus einem quadratischem Kunstoffprofil, das aus dem Modellbaubedarf (Schiffe/Flugzeuge) stammt. Der Profilstreifen wird in einer Länge von ca. 100 cm geliefert. Dieser sehr biegsame Streifen wird aussen unter die Schwellen gelegt. Danach werden die Gleise auch aussen vernagelt. An den Modulkanten werden die Streifen zusätzlich durch Ponal gesichert. Um einen langsamen Übergang in die Überhöhung zu erreichen, hat Andy aus einer 0.5 mm starken Kunstoffplatte von Plastruct (über Piko) Streifen von ca 40 cm Länge in der Breite des unterlegten Profils geschnitten. Der erste Streifen bleibt in dieser Länge. Darauf werden mit Sekundenkleber 2 weitere Streifen in unterschiedlicher Länge (etwa immer 1/3 kürzer) geklebt. Der gesamte Streifen wird dann unter die Aussenschwellen geschoben. Auch dieses Schienenstück wird danach vernagelt.

31.10.2014 - Wir haben die Ueberhoehung wieder ausgebaut. Obwohl, zumindest Andys Wagen alle nach Fremo-Norm beschwert wurden, fallen bei lagen Zuegen einzelne Wagen in der Ueberhoehung raus. Andy hat den Gleisschotter angefeuchtet und dann die Gleise incl. der Plastikstreifen entnommen.Die Gleise werden nun neu verlegt und an den Modulkanten auf Schienenverbindern mit den Schrauben verlötet.

31.10.2014 - Wir haben die Ueberhoehung wieder ausgebaut. Obwohl, zumindest Andys Wagen alle nach Fremo-Norm beschwert wurden, fallen bei lagen Zuegen einzelne Wagen in der Ueberhoehung raus. Andy hat den Gleisschotter angefeuchtet und dann die Gleise incl. der Plastikstreifen entnommen.Die Gleise werden nun neu verlegt und an den Modulkanten auf Schienenverbindern mit den Schrauben verlötet.

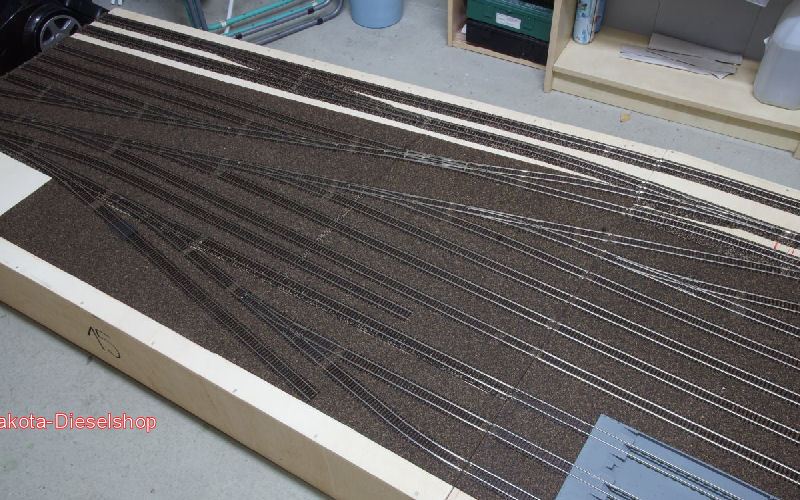

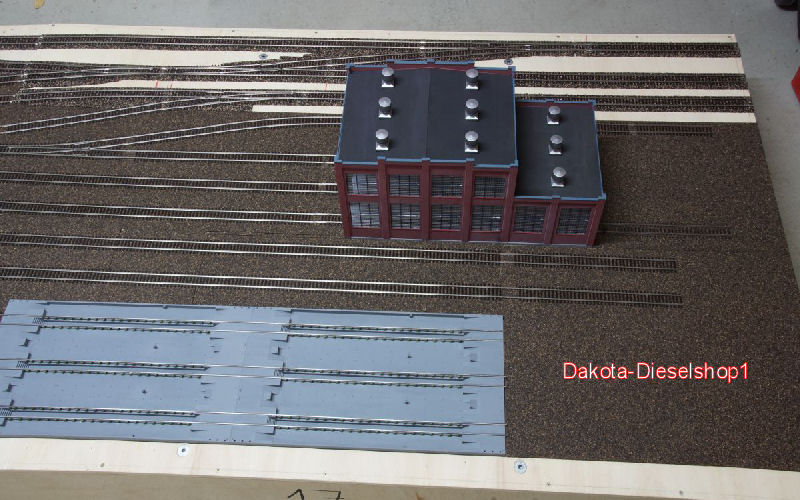

Für den Bereich des Abstellbahnhofs verwenden wir Bettungsplatten von Heki. Jeweils am letzten rechten und linken Gleis wird ein normaler Bettungsstreifen von Heki angesetzt.

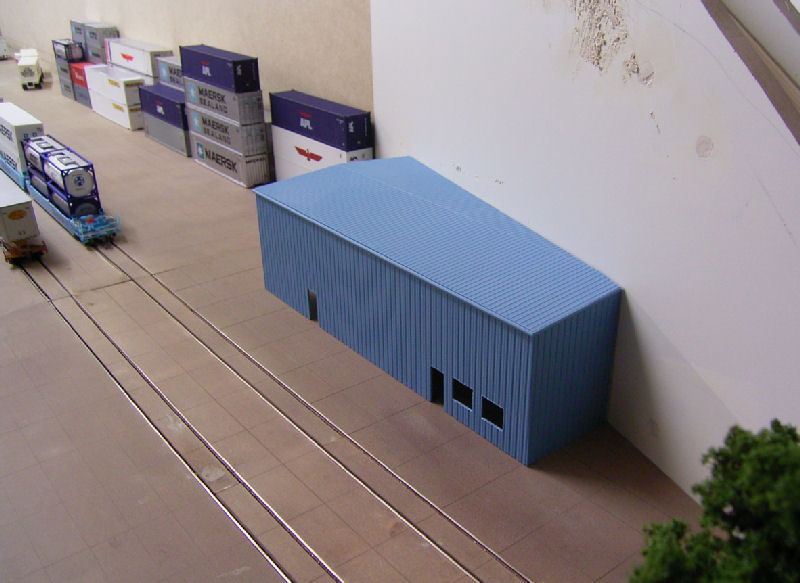

Das erste Standardmodul des Abstellbahnhofs ist gleistechnisch fertig. Links hinten sind die beiden Gleise des Containerbahnhofs angeschlossen. Die Gleise werden noch ein Stück auf das hier nicht angebaute Wendemodul verlängert. Die Häuserkulisse links wird nicht so bleiben. Der hier gezeigte Trailerzug wird in die Gleise des Containerbahnhofs passen. Der Schotterzug steht schon Wochen da!

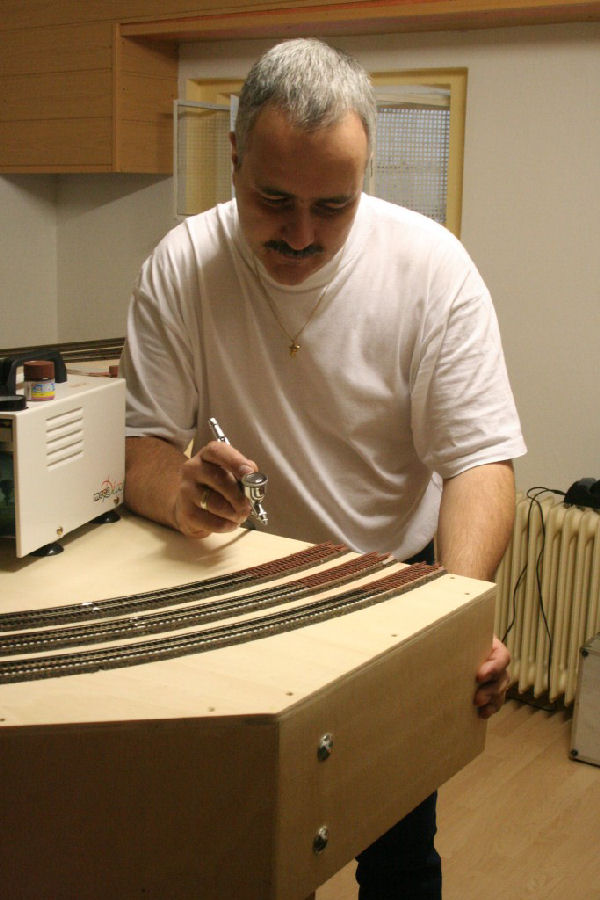

Airbrush - Zuerst werden die Schienenprofile und die Kleineisen mit der Airbrushpistole rostfarben eingesprüht. Nachdem der erste Farbauftrag getrocknet ist, wird das komplette Gleis mit einer Staubfarbe eingenebelt. In der Mitte bleibt ein dunklerer Streifen. Nach dem Abtrocknen der Farben wird die Lauffläche der Gleisprofile mit einem ROCO-Rubber wieder blank gerieben. Schleifpapier führt zu Riefen in den Profilen (Schmutz kann sich festsetzen). Andy führt die Airbrusharbeiten mit einem Kompressor aus. Bei unseren Gleislängen unbedingt erforderlich. Zu Airbrush allgemein siehe Button Bauanleitung.

Airbrush - Zuerst werden die Schienenprofile und die Kleineisen mit der Airbrushpistole rostfarben eingesprüht. Nachdem der erste Farbauftrag getrocknet ist, wird das komplette Gleis mit einer Staubfarbe eingenebelt. In der Mitte bleibt ein dunklerer Streifen. Nach dem Abtrocknen der Farben wird die Lauffläche der Gleisprofile mit einem ROCO-Rubber wieder blank gerieben. Schleifpapier führt zu Riefen in den Profilen (Schmutz kann sich festsetzen). Andy führt die Airbrusharbeiten mit einem Kompressor aus. Bei unseren Gleislängen unbedingt erforderlich. Zu Airbrush allgemein siehe Button Bauanleitung.

Andy führt mittlerweile den Rostanstrich der Schienenprofile und der Kleineisen wieder mit einem schmalen Pinsel aus. Diese Methode ist schneller. Als Farbe nimmt er die schon immer verwendenten wasserlöslichen Airbrushfarben, die mit ein bis zwei Tropfen Wasser verdünnt werden. Hierdurch verteilt sich die Farbe besser.

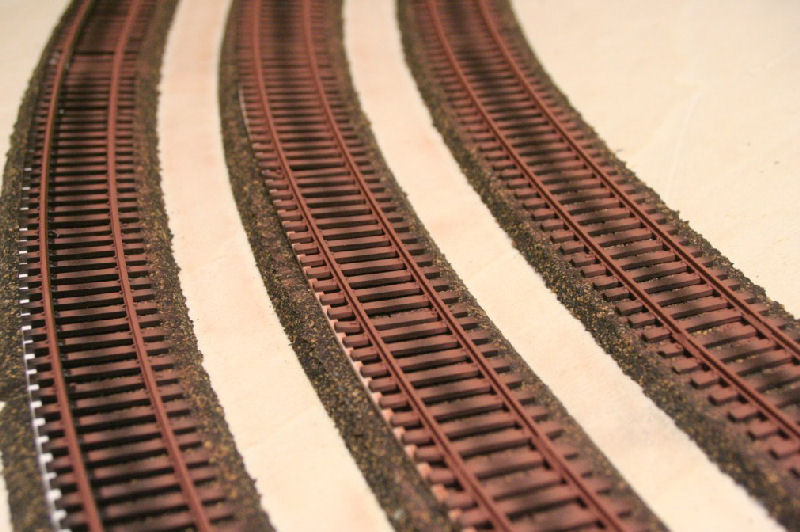

Fertig lackierte Gleise auf einem Wendemodul.

Fertig lackierte Einfahrtsgleise zum Landbahnhof.

Der Schotter rückt an. Endlich mal mit einem UP-Switcher auf dem in Andy`s Keller entstehenden Abstellbahnhof.

Den Schotter beziehen wir von Asoa. Es handelt sich um den Basaltschotter HO in der 1000 ml Flasche (Bestellnummer 1411). Der Schotter ist sehr ergiebig. Der fertig angemixte Kleber stammt von Conrad (250ml) ebenso wie die Dosierflasche für die Wasser/Spülmittelflasche. Weiter werden benötigt: Holzleim (bei uns Ponal-Express) Borstenpinsel in mehreren Größen und zur Verteilung des Schotters Kunstoffverpackungsdosen von Kleinbildfilmen. Gut das Bernd noch analog fotografiert!.

Wir verteilen als Erstes sparsam mit einer oben etwas zusammengedückten Filmdose Schotter in der Gleismitte auf ca 10cm Länge. Danach wird der Schotter mit einem etwas breiteren Borstenpinsel (etwa in Schwellenbreite) über die Gleismitte verteilt, bis die Schwellen wieder frei liegen. Der auf den Schwellen verbliebene Schotter wird dann mit einem kleinen Borstenpinsel abgekehrt. Danach stopfen wir mit dem gleichen Pinsel die geschotterten Gleiszwischenräume gleichmäßig nach. Wichtig ist jetzt, dass die beweglichen Teile der Weichen frei laufen können. Im Bereich der Zungen und der Stellschwellen achten wir besonders darauf, das keine Schotterkörner auf den Schwellen oder in der Mechanik der Stellschwelle verbleiben. Die Stellschwelle selbst und ihre Führungen werden mit einem Tropfen Maschinenöl versehen. Auf dem Öl kann sich kein Leim verkleben. Somit bleibt die Mechanik der Weiche beweglich. Nun wird an den äußeren Gleisbetträndern ein unverdünnter Ponal-Express-Steifen aufgetragen. Dieser verhindert, daß beim nun folgenden Einbringen des Schotters auf den äußeren Schwellenstreifen der Schotter in der Schräge wieder abrutscht. Nun wird der Schotter, wie oben beschrieben, aufgetragen und verteilt. In den Schrägen achten wir darauf, daß das Schotterbett keine Vertiefungen aufweist.

Sobald der Holzleim am Rand des Gleisbettes halbwegs angetrocknet ist, kann mit dem Fixieren des Schotters begonnen werden. Als erstes wird das Schotterbett mit Wasser, dem Spülmittel beigefügt wird (bei der oben abgebildeten Flasche reichen 3 Tropfen - zuviel Spülmittel führt zu extremen Schäumen) benetzt. Die lange Tülle der Flasche wird jeweils aussen am Schotterbett vorbeigeführt. Durch das Spülmittel verteilt sich das Wasser über das gesamte Schotterbett. Danach wird der dünnflüssige Schotterkleber auf die gleiche Art und Weise verteilt. Der Leim führt zu einer leichten Weißfärbung. Damit ist eine gute Kontrolle der Leimverteilung sichtbar. Das ganze nun mindestens 24 Stunden trocknen lassen. Danach können eventuell doch aufgetretene "Löcher" oder Fehlstellen ausgebessert werden. Das am Ende des Gleisstückes (gleichzeitig Modulkante) angebrachte Brett führt zu einer sauberen Kante.

Sobald der Holzleim am Rand des Gleisbettes halbwegs angetrocknet ist, kann mit dem Fixieren des Schotters begonnen werden. Als erstes wird das Schotterbett mit Wasser, dem Spülmittel beigefügt wird (bei der oben abgebildeten Flasche reichen 3 Tropfen - zuviel Spülmittel führt zu extremen Schäumen) benetzt. Die lange Tülle der Flasche wird jeweils aussen am Schotterbett vorbeigeführt. Durch das Spülmittel verteilt sich das Wasser über das gesamte Schotterbett. Danach wird der dünnflüssige Schotterkleber auf die gleiche Art und Weise verteilt. Der Leim führt zu einer leichten Weißfärbung. Damit ist eine gute Kontrolle der Leimverteilung sichtbar. Das ganze nun mindestens 24 Stunden trocknen lassen. Danach können eventuell doch aufgetretene "Löcher" oder Fehlstellen ausgebessert werden. Das am Ende des Gleisstückes (gleichzeitig Modulkante) angebrachte Brett führt zu einer sauberen Kante.

Im ersten Bild sind die Zwischenräume zwischen den Hauptgleisen schon geschottert. Die Hauptgleise halten wir von Bewuchs frei. Das Nebengleis und dessen Zwischenraum zum Hauptgleis hat die erste Schicht "Verwucherung" bekommen. Das Material wurde wieder lose aufgetragen und dann nach der oben beschriebenen Methode "verleimt". Die weitere "Verwucherung" erfolgt erst im Zuge des Geländebaus, um hier ein "Bild" zu erhalten. Was die beiden "Österreicherinnen" in Doppeltraktion da machen? Was wohl - Indianer gucken!

Das zweite Foto zeigt eine Nahansicht.

Das verwendete Material finden Sie unter Bauanleitungen.

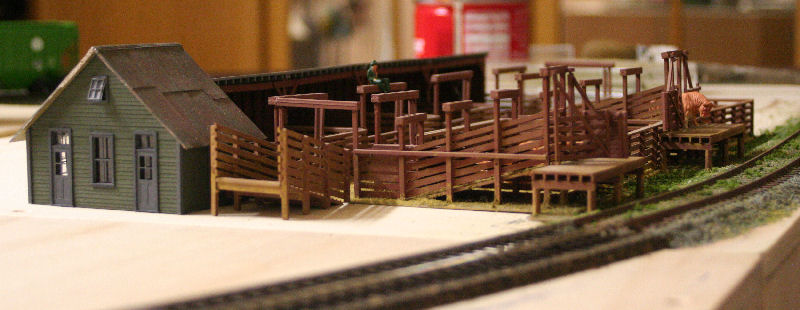

Das Gleis an der Viehverladung. Dem "Rindsviech" scheint das Grün zu gefallen. Und einmal näher am späteren Kornspeichergleis.

Das erste Bild zeigt einen fertig gestellten Gleisabschnitt in der rechten Einfahrt zum Abstellbahnhof. Die "Begrünung wurde ausschließlich aus Material von Woodland und Sand aus der Natur der bergischen Heimat erstellt.

Das erste Bild zeigt einen fertig gestellten Gleisabschnitt in der rechten Einfahrt zum Abstellbahnhof. Die "Begrünung wurde ausschließlich aus Material von Woodland und Sand aus der Natur der bergischen Heimat erstellt.

Das zweite Bild zeigt die Schotterung des Abstellbahnhofs. Die Zwischenräume zwischen den Gleisen wurden bis etwa Oberkante Schwellen mit einer in passende Streifen geschnittenen Finnpappe aufgefüllt. Danach mit einen Gemisch aus Basaltschotter/Mineralbeton (Asoa) und feingesiebtem Sand aufgefüllt und auf die bereits beschriebenen Art und Weise verleimt. Im nächsten Schritt folgt nun die Alterung.

Im ersten Bild wird der Grünstreifen zwischen den Hauptgleisen und den Abstellgleisen gefertigt. Es fehlt noch filigranes Buschwerk. Hier werden wir Foliage/Vliese von Heki verarbeiten.

Im zweiten Bild ist dieser Abschnitt auch zwischen den Abstellgleisen fertiggestellt. Wir sind uns noch nicht einig, wie wir den Streifen im Vordergrund gestalten. Vermutlich flach und grün. Unsere Überlegungungen gehen dahin, hier mit einer Weiche am Ende dieser Anlagenseite einen Anschluß für das Train-safe System http://www.train-safe.de/ zu schaffen, um komplette Zuggarnituren schnell wechseln zu können.

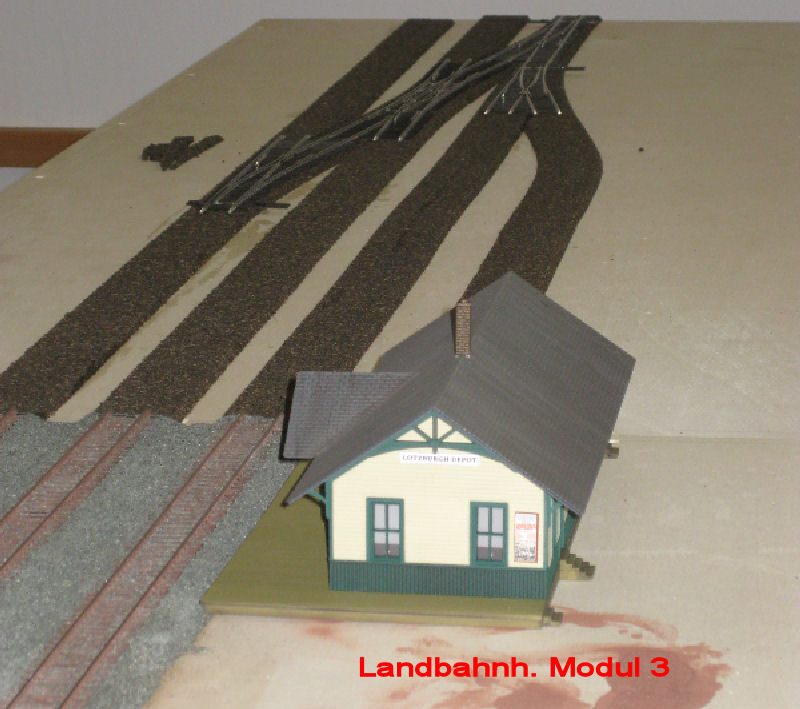

Die Gleise auf dem ersten Standardmodul des Landbahnhofs Lotzburgh sind fertig verlegt und geschottert. In der Kurve auf der hinteren Seite des Moduls wird das Stationsgebäude mit dem Bahnsteig seinen Platz finden. In Höhe der letzten Weiche wird der Bahnübergang eingebaut.

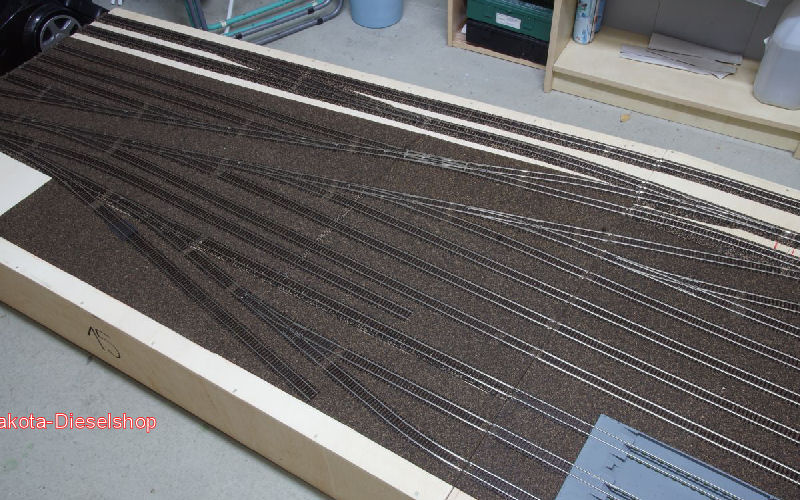

Die Bettungen auf dem 2. Standardmodul des Landbahnhofs liegen. Die Weichen sind probeweise ausgelegt. Die Löcher für die Stellstangen der Weichenantriebe wurden bereits gebohrt. Es handelt sich um das andere Ende des Bahnhofs. die Ursprungsplanung beinhaltete nur eine einfache Weichenverbindung zwischen Gleis 2 und 3. Wir haben uns jetzt entschlossen eine komplette Weichenverbindung zu bauen, wieder unter Verwendung einer Kreuzungsweiche. Zusätzlich erhält Gleis 3 ein kurzes Auszieh/Abstellgleis. Aus Gleis 1 zweigt noch ein weiteres Ladegleis für den örtlichen Brennstoffhändler (Kohle/Mineralöl) ab. Das Stationsgebäude war zuerst an der Rückseite der Anlage geplant. Jetzt wird es an die Vorderseite der Anlage wandern. Neben dem Brennstoffhändler und 2 bis 3 Ladenlokalen incl. Tankstelle wird auch der kleine Supermarkt und unser Landmaschinenhändler hier Platz finden. Dafür wird der hintere Teil der Module nun, ausser der Zufahrtsstraße zum Getreidelager etc. und der Laderampe, lediglich Landschaft tragen.

Die Bettungen auf dem 2. Standardmodul des Landbahnhofs liegen. Die Weichen sind probeweise ausgelegt. Die Löcher für die Stellstangen der Weichenantriebe wurden bereits gebohrt. Es handelt sich um das andere Ende des Bahnhofs. die Ursprungsplanung beinhaltete nur eine einfache Weichenverbindung zwischen Gleis 2 und 3. Wir haben uns jetzt entschlossen eine komplette Weichenverbindung zu bauen, wieder unter Verwendung einer Kreuzungsweiche. Zusätzlich erhält Gleis 3 ein kurzes Auszieh/Abstellgleis. Aus Gleis 1 zweigt noch ein weiteres Ladegleis für den örtlichen Brennstoffhändler (Kohle/Mineralöl) ab. Das Stationsgebäude war zuerst an der Rückseite der Anlage geplant. Jetzt wird es an die Vorderseite der Anlage wandern. Neben dem Brennstoffhändler und 2 bis 3 Ladenlokalen incl. Tankstelle wird auch der kleine Supermarkt und unser Landmaschinenhändler hier Platz finden. Dafür wird der hintere Teil der Module nun, ausser der Zufahrtsstraße zum Getreidelager etc. und der Laderampe, lediglich Landschaft tragen.

Die fertig verlegten Gleise auf diesem Modul. Das rechte Abstellgleis wird evtl. noch etwas verlängert (Entlademöglichkeit für Kohle-Hopper).

Das rechte Verladegleis ist verlängert. Die Kohlenentladeanlage und die Auffangwanne für die Ölentladung sind eingebaut. Ebenso ist der Schotter aufgetragen und verklebt....bis auf die Kreuzungsweiche! Trotz aller Vorsicht ist beim Lakieren eine Weichezunge verklebt. Dazu kam ein offensichtlich defekter Motorantrieb. Bei der letzten Prüfung der Bewegungsfreiheit der Zungen und Stellschwellen vor dem Verkleben stellte der Antrieb nicht ab und riss eine Stellschwelle ab. Eine Reparatur ist nicht möglich. Der Austausch ist bereits erfolgt. Wer macht sowas bei uns? Natürlich mein Andy.

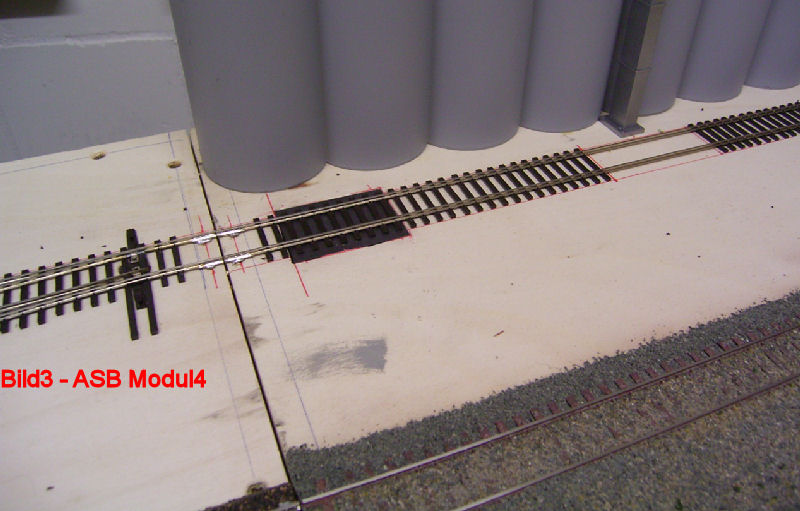

Der neue Abzweig von der Umfahrstrecke auf dem 4. Modul des Abstellbahnhofs in Dakota-City ist schienentechnisch fertig.

Um das Niveau von der Umfahrstrecke (mit Korkbettung) zur Ladestrasse (ohne Korkbettung) auszugleichen,mußte Andy eine kleine Rampe aus Finnpappe bauen.

In der Ladestrasse vor den Getreidesilos ist ein Entkupplungsmagnet (dunkler Teil) eingelassen worden. An der Stelle wo die Schwellen fehlen, wird noch eine Bodenklappe zur Getreideentladung installiert.

Anstelle von Schotter wurde hier eine Sandbettung eingebracht. Wir zeigen unter Button Anlagenbau/Landschaftbau die Bilder zum Bau des Fabrikgeländes am Rande des Abstellbahnhofs.

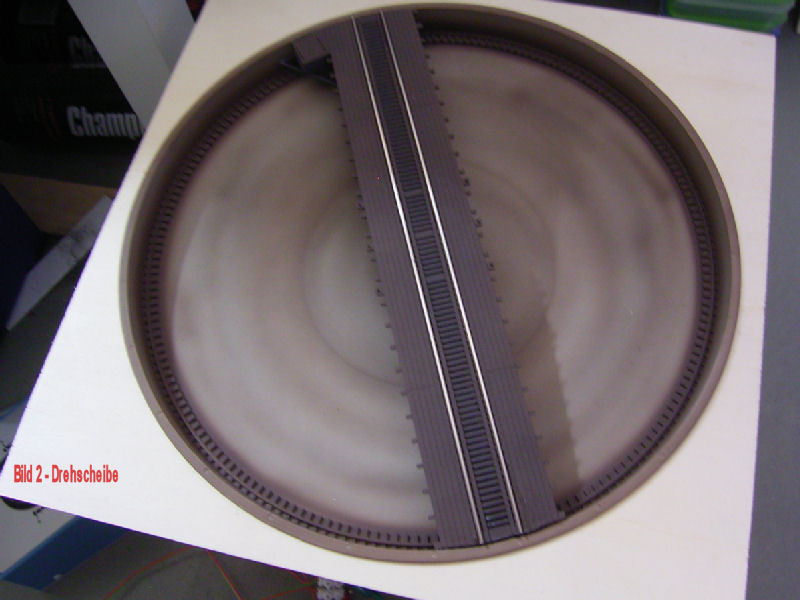

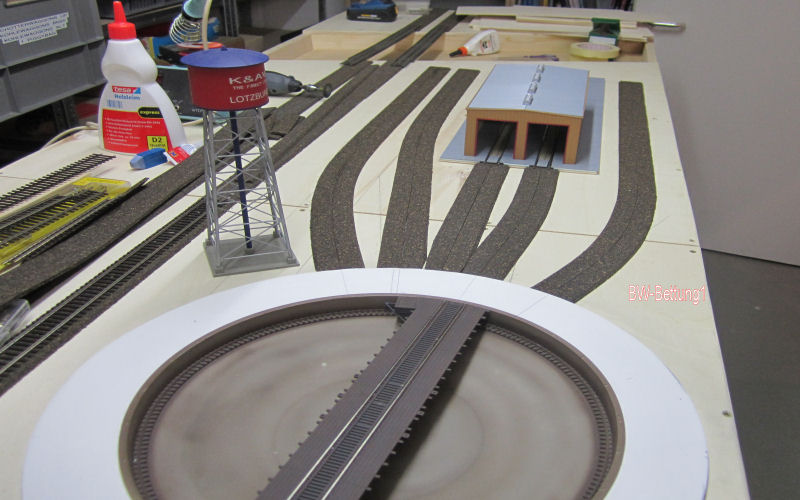

Drehscheibe/Drehscheibeneinbau

Drehscheibe für das K&AW BW

Die Drehscheibe entsteht aus einem Bausatz aus der Cornerstone-Serie von Walthers. Auch der Antriebsmotor stammt von Walthers. Zuerst lackierte Andy alle Teile der Drehscheibe und alterte sie anschließend.

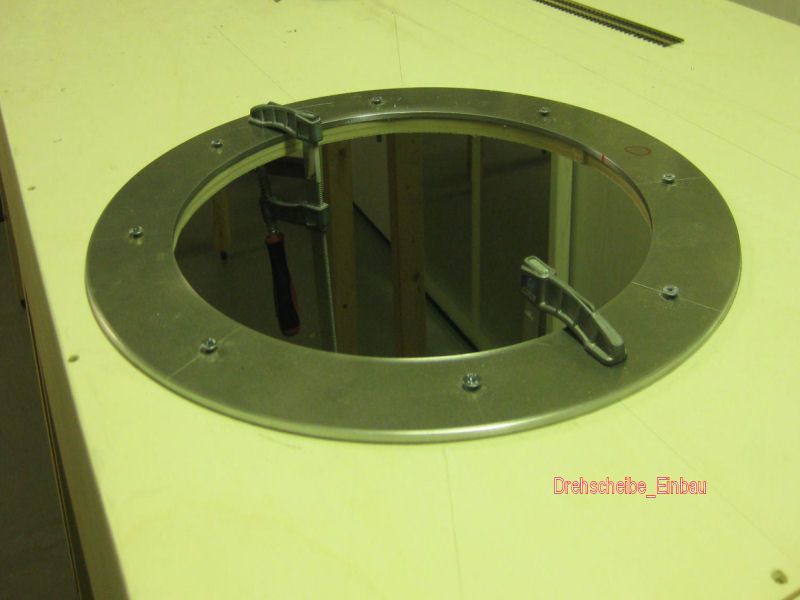

Andy sägte ein Loch in ein Brett in das die Drehscheibe genau reinpaßt.

So kann er die Scheibe gleichmäßig auf 4 Punkten lagern, um einige Tests durchzuführen.

Leider läuft das gute Stück noch nicht zur vollen Zufriedenheit von Andy.

Aber er arbeitet dran.

Die Schienenprofile wurden auch schon aufgeklebt.

Es fehlen noch das Geländer und das Drehscheibenwärterhäuschen.

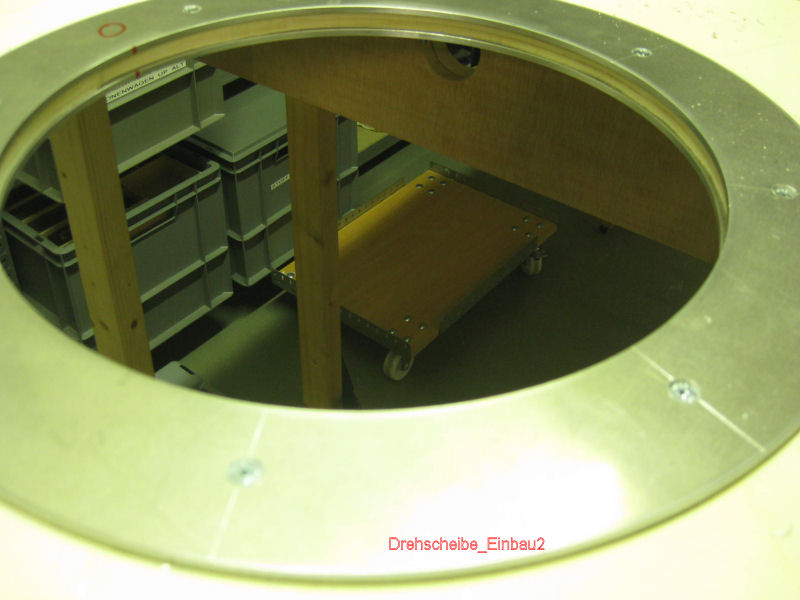

Der Einbau: Die sehr preiswerte Cornerstone-Drehscheibengrube besteht aus einem Plastikziehteil. Um ihr Stabilität und eine wirklich kreisrunde stabile Form beim Einbau in die Grundplatte zu geben, kam Andy auf die Idee 2 Alu-Ringe von 4mm Dicke drehen zu lassen. 4mm Höhe entsprechen der von uns verwendeten Heki-Bettung.

Hier ist der obere und der untere Ring zu erkennen.

Die Aluringe wurden an 8 Stellen durchbohrt (5er Metallbohrer), um die Senkkopfgewindeschrauben mit Muttern aufnehmen zu können. Die Schraubenlöcher im oberen Ring wurden mit einem 10er Bohrer vergrößert, damit die Schraubenköpfe mit der Oberfläche des Ringes plan sind. Natürlich musste auch die Deckplatte durchbohrt werden. Dann wurden die Schrauben eingesteckt und mit den Muttern fest verschraubt.

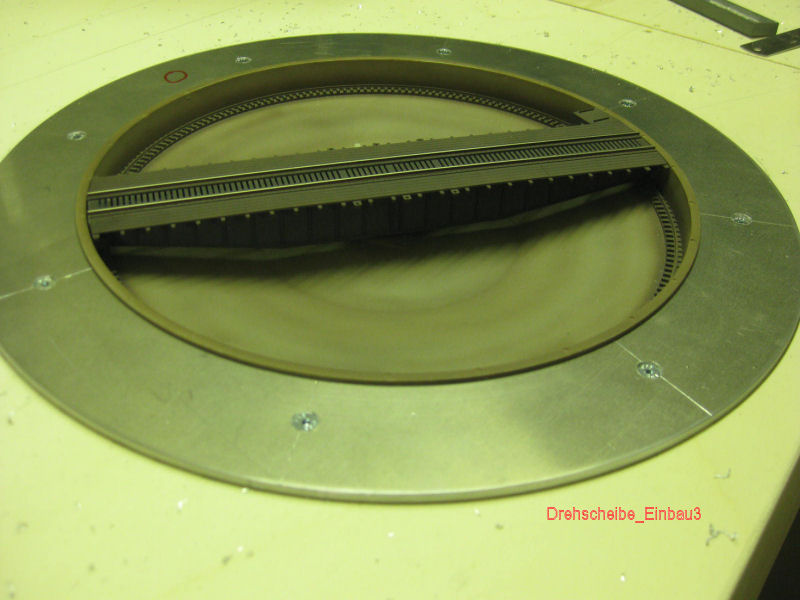

Nun konnte die Drehscheibe eingesetzt werden. Sie sitzt spannungsfrei, aber schon gut fest, in ihrem Rahmen. Ein Test zeigte, dass sie einwandfrei rundläuft. Gesteuert wird sie über einen normalen Gleichstromtrafo. Damit kann sie rechts und links herum "gefahren" werden. Die Scheibe hat keine "Anschläge" für genaues Anhalten. Mit dem Trafo ist das aber ohne Probleme möglich. So ganz gefällt uns der Antrieb (Motor von Cornerstone ungefähr 10 Euro. Zahnräder aus Plastik) noch nicht. Wir werden die Plastikzahnräder vermutlich gegen Metallräder tauschen und einen besseren (leiseren) Motor einbauen. Außerdem wird die Scheibe, wie von uns von Anfang an vorgesehen, von unten nochmal durch einen Metallbügel abgefangen.

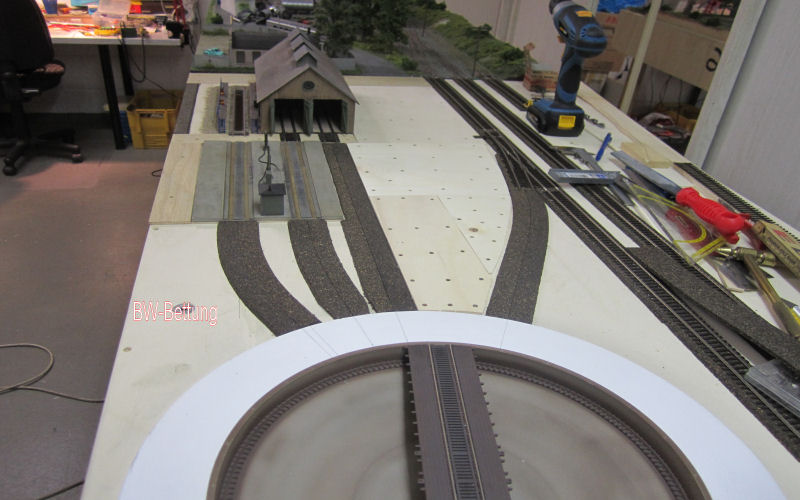

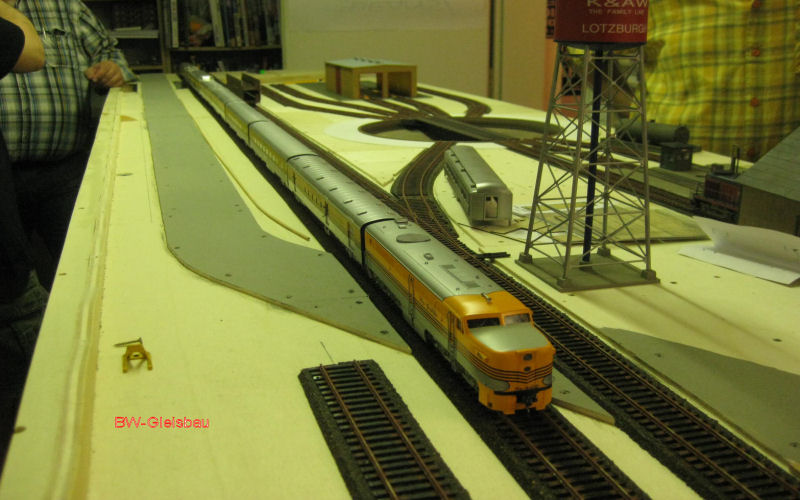

In etwa so wird das Betriebswerk aussehen. Vorne der 2-ständige Lokschuppen mit dem Grubengleis. Davor die Tankanlage. Dann Drehscheibe. Hier ist zu erkennen, dass die Heki-Gleisbettung genau die Höhe des Aluringes hat. Die Schiene passt dann genau zur Höhe der Brücke. Hinter der Drehscheibe steht das 2-ständige Werkstattgebäude. Rechts von der Werkstatt liegt das Caboose-Gleis. Links von der Werkstatt zwei Abstellgleise. Die Zufahrt erfolgt über das innere Streckengleis in Höhe des Lokschuppens. Die Streckengleise liegen hinter den Abstellgleisen. Das BW hat nur Einrichtungen für Dieselloks. Angaben zum Bau der Gebäude finden Sie unter dem Button Anlagenbau/Gebäude.

Nach Anlegen der Heki-Bettung passt das Walters Code 83 Gleis perfekt in der Höhe zum Drehscheibenübergang.

Einbau der Bettungen auf der Lockschuppenseite. Die Weiche in das BW ist in die bereits verlegten Hauptgleise eingebaut.

..und die andere Seite mit Abstellgleisen und Werkstatt.

Alle Gleise im BW liegen. Der Rio-Grande Expresszug mt einer Alco PA an der Spitze überquert gerade den späteren Bahnübergang.

Unser Clubchef Stefan schaut sich die Verlegung kritisch an. Aber, alles Bestens!

Oktober 2018: Da trotz mehrerer Umbauten die Drehscheibe von Walthers sich nicht zum fehlerfreien Funktionieren überreden ließ wurde nach einer anderen Lösung gesucht. Nach einigem Suchen kam eine Drehscheibe von Heljan in die nähere Auswahl.

Bei dieser Drehscheibe wird eine Steuerung mitgeliefert. Im Gegensatz zu anderen Drehscheiben deutscher Hersteller kann die Drehscheibe beliebig positioniert werden und die Positionen werden abgespeichert.

Die nähere Recherche ergab das die Drehschiebe die gleichen Maße wie die Walthers hat. Also bestellt - aber nicht in Deutschland; war nur aus England lieferbar.

Maße - Pustekuchen: Der Durchmesser der Drehscheibe ist 4 mm größer als der der Walthers. Folge: Das Loch inklusive der Metallrahmen musste ausgefräst werden.

Also zuerst alle Gleise nebst Bettung abbauen. Dann alte Drehscheibe entfernen, fräsen und neue einbauen.

Inzwischen hat sich gezeigt das die Investition sich gelohnt hat. Die Drehscheibe kann immer wieder nachjustiert werden, auch dann wenn DJ Wurstfinger Harry die Konfiguration löscht kann die Konfiguration binnen weniger Minuten wieder hergestellt werden.

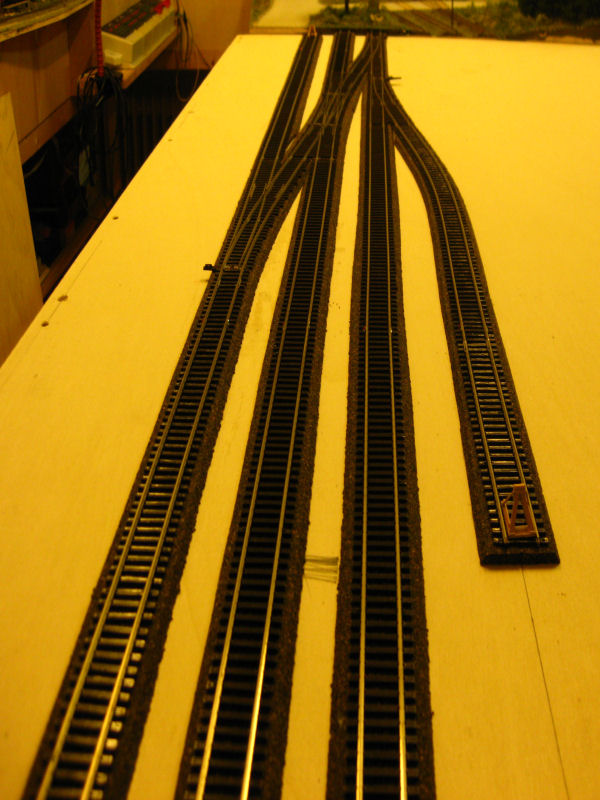

Auch auf der Dakota-Seite geht es weiter! Die Gleisverlegung auf den Modulen 5 - 6 sind beendet. Eingebaut sind Weichenverbindungen zwischen Gleis 2 und 5 der Rangiergruppe. Damit ist ein "Zwischenangriff" möglich. Im Endausbau sind diese Gleise ja bis zu 10m lang. Hinter den Ragiergleisen sind auch schon die Rangiergleise für die hier tätigen Firmen eingebaut. Vor der Rangiergruppe liegen die beiden Hauptgleise mit einem Abzweig zu einem ausserhalb der Modulkästen liegenden Gleis zum Aufgleisen ganzer Züge. Der Abzwieg kann komplett abgenommen werden. Auch zu sehen ist neben der ECOS das Programmiergleis. Der nächste Schritt ist jetzt die Elektroverkabelung incl. Einbau der Weichenservos....und dass sind reichlich!

Eine der schönsten Arbeiten, die es bei Beans gibt. Schienen mit einem Rostanstrich versehen. Frank und Harry mit kleinem Pinsel bei der Arbeit. Bei 2 zu pinselnden Dakotamodulen richtig lustig!

Auch toll! Schottern. Mit alter Filmdose verteilen, dann mit Pinsel eimassieren und Schwellen und Weichenstellstange freilegen. Gesamte Gleisanlage fein mit entspanntem Wasser (Prilzusatz) einnebeln und verdünntem Weißleim mit ganz feiner Spritze oder Leimflasche kleben. Dabei aufpassen, dass keine beweglichen Teile an den Weichen verklebt werden.

Bei Bernd`s einwöchigem Besuch bei Andy (19. - 26.6.2016) konnte er nur staunen. Im Bastelkeller, in der Waschküche und im Wohnzimmer standen Module. Und überall war die Heimattruppe auf beiden Anlagenseiten mit dem Gleisbau beschäftigt! Im Wohnzimmer standen die letzen 3 Module der Dakota-City Seite (4.5 Meter lang), auf denen die Ausfädelung des Abstellbahnhofs mit dem angeschlossenen Shop zu sehen ist. An diese Module schließt sich der Wendekopf an. Der Shop ist über eine eigene Gleisharfe angeschlossen. Damit stören die Lokbewegungen im Shop nicht die Ein- und Ausfahrten aus dem Abstellbahnhof. Nun fehlt auf dieser Seite der Anlage nur noch ein Modul das oben anschließt. Hierauf sind aber "nur" durchgehende Gleise und 2 Weichen für Ladegleise zu verlegen

Der Shop! mit seinen bisher eingebauten Weichen und Gleisen. Das Gebäude ist als Werkstattgebäude vorgesehen. Rechts daneben ist die Grundplatte der Lokhalle zu sehen. Mittlerweile ist der Ausschnitt der Modulplatte für die Grundplatte der Lokhalle erfolgt. Nun fehlt auf der Dakota-City Seite nur noch ein Modul.

Die Gegenrichtung mit den beiden Gleisharfen für den Shop und den Abstellgleisen. Rechts im Vordergrund die beiden durchgehenden Hauptgleise mit dem Abzweig für das vor den Modulen separat aufgehängte und abnehmbare Aufstellgleis.

Die Ansatzbretter für das Aufstellgleis. Die beiden oberen sind für die beiden oben beschriebenen Module bestimmt. Im Rahmen befinden sich Rändelschrauben, in die die Ansatzbrtetter über Metallwinkel eingehängt und festgeschraubt werden.

Die fertig verlegten Gleise der Ausfahrtgruppe und des Dieselshops. Am grossen Lokschuppen sind die Gleise noch nicht komplett, da der Schuppen zur Fertigstellung nochmal rausgenommen werden muss.

Das Werkstattgebäude. Hier fehlt noch die Inneneinrichtung inckl. Deckenkran und hinter dem Schuppen die Elektro-Power-Station. Betankungs/Besandungsanlange sowie ein Tanklager mit excta Gleisanschluss folgen. Die Hauptgleise (hier 3-gleisig) am oberen Rand des Moduls verschwinden im Tunnel der Wendeschleife mit angedeutetem Personenbahnhof. Über dem Tunnel wird ein Ortsteil von Dakota City entstehen.

Nochmal aus der anderen Richtung.

Auf der Lotzburghseite ist der Gleisbau der letzten Module durch die "Rheinlandtruppe" in Arbeit. Zwischen den auf diesem Bild und dem nächsten Bild zu sehenden Modulen und den fertiggestellten Modulen der Lotzburghseite fehlt hier noch ein zweigleisiges Modul, dass den Bauernhof und die ersten Felder aufnehmen wird. Dieses Modul ist rohbaumässig fertig und kommt mit Franks Taxi diese Woche zum Geländebau an die Ostsee.

Die Wendegleise werden 3-gleisig angelegt. Hier ist die Heki-Korkbettung bereits verklebt.

Das ganze mal wieder in Andy´s guter Stube! Wozu braucht man auch einen Esstisch und x Stühle, wenn da eine Modellbahn reinpasst! Aber davon ist Andy auf Dauer nicht so überzeugt. Die Corvette auf dem Bild im Hintergrund würde da auch gut passen. 2 Sitzplätze sind da, Tabletts kann man einhängen.

Diese Bild zeigt den Schwenk auf das hintere Drittel der Module, um an die bestehende Gleislage der Lotzburghmodule anschliessen zu können. Zu sehen ist auch der Gleiswechsel. Davor liegt im hinteren Gleis die Weiche zum Industriegebiet. Daneben ein Abzweig an die Modulkante...Der Weg zur IOWA NOTHERN-RAILWAY? Davor die Ausfädelung ins 3. Hauptgleis.

Nochmal der ganze Trümmer. Länge 5,50 m. Größte Breite 2 m.

Das vorletzte Modul auf der Lotzburgh-Seite. Danach kommt nur noch das Wendemodul. Es ist ein Zwischenmodul mit der Verbreiterung von 80 auf 100 cm. Geplant war hier eine einfache Weichenverbindung (Auf dem Bild davor zu sehen). Nun wurde umgeplant auf einen Hosenträger, weil dadurch Züge aus dem Azweig schneller auf die Richtungsgleise wechseln können. Der nächste Wechsel wäre erst im Bahnhof Lotzburgh.

Danach folgt ein 100 cm breites Modul, dass ein kleines Industriegebiet mit landwirtschaftlich geprägten Firmen (Getreidespeicher, Lagerhaus, Eishaus und Gemüse- Früchteverpackung/lagerung aufnehmen wird. Die Gleislage ist noch nicht endgültig.

Die andere Seite dieses Moduls.

Nachdem die "AMIS" jetzt endlich die noch benötigten Weichen geliefert haben, konnten die auf den oberen Bildern provisorisch verlegten Gleise nun eingebaut werden. Nun noch die fehlenden Schwellen an den Übergaengen einbauen und dann Löten, Servos, Switchpiloten und die komplette Verkabelung einbauen! Wir freuen uns sehr!

Die Fortsetung vom Bild darüber.

The Golden Spike! Der letzte Gleisnagel auf der Lotzburgh-Seite. Auch Skippy war angereist! Leider gab es kein Forsters für Ihn....Budweiser light! Bääää.

Andy schaut sehr angestrengt. Der Schienenverbinder will, trotz Zuschneiden nicht drauf!

Dabei hat Andy und wir alle Grund zum Freuen. Der Boden des Lokschuppens ist eingebaut, die letzten Schienen unseres Layouts liegen und der letzte Nagel ist gesetzt. Noch zwei Kabel an dieses Gleis anlöten und die Elektik ist auch fertig!

ENDLICH!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

Februar 2017 - Gleisbau ist fertig - Denkste

In unserem Domizil in Wuppertal passt die Anlage nicht so rein wie sie für Ausstellungen geplant ist (15,50m lang / 2m breit). Was tun ???? Ok, wir können eine 90° Kurve einbauen und sie als L aufstellen. Passt immer noch nicht!! Also zwei 90° Kurven und jetzt haben wir ein U. Na prima - Also wieder Kisten bauen und Gleise nebst Bettung besorgen.

Damit die Radien auch gut aussehen hat eine 90° Kurve (komplett für die Lotzburg als auch die Dakota Seite) 2m x 2m (Wir können nicht klein).

Holz ist schnell besorgt und die Kisten sind auch schnell gebaut.

Was wird denn an Gleis benötigt? - Hooops, das sind ja 50m. Na gut, dadurch wächst Dakota City Yard beträchtlich.

Vor der US-Convention im Oktober 2017 werden die Kurven nur fahrfertig gebaut. Alles andere später. Die restliche Ausgestaltung ist noch Arbeit genug.

Die erste Probefahrt auf der neuen Kurve