Gebäude etc.

- Written by Super User

Landschaftsbau

- Written by Bernd Lotz

Hier werden wir Themen zu unserem Landschaftsbau vorstellen.

Ladestraße aus Betonplatten

Der Raum zwischen den beiden Ladegleisen (Getreidelager, Lagerhaus, Viehverladung) soll einen Betonplattenbelag erhalten. Die Höhe des Belags soll bis knapp unter Schienenoberkante (ca 8 mm) reichen. Als erstes haben wir uns von dem Raum zwischen den Gleisen eine Papierschablone angefertigt und passgenau ausgeschnitten. Diese wurde auf eine 6 mm starke Pappelholzplatte (am billigsten!) übertragen. Die Platte haben wir dann anhand der Schablone mit einer Stichsäge ausgeschitten und mit Spaxschrauben aufgeschraubt. Als genauer Anschlag an der Modulkante dient uns hier eines unserer Stapelbretter. Weitere Informationen folgen.

Der Raum zwischen den beiden Ladegleisen (Getreidelager, Lagerhaus, Viehverladung) soll einen Betonplattenbelag erhalten. Die Höhe des Belags soll bis knapp unter Schienenoberkante (ca 8 mm) reichen. Als erstes haben wir uns von dem Raum zwischen den Gleisen eine Papierschablone angefertigt und passgenau ausgeschnitten. Diese wurde auf eine 6 mm starke Pappelholzplatte (am billigsten!) übertragen. Die Platte haben wir dann anhand der Schablone mit einer Stichsäge ausgeschitten und mit Spaxschrauben aufgeschraubt. Als genauer Anschlag an der Modulkante dient uns hier eines unserer Stapelbretter. Weitere Informationen folgen.

Als nächster Schritt wurde ebenfalls mit einer wie ober gefertigten Schablone eine Finnpappe (1 mm) zurechtgeschnitten und auf die Holzplatte aufgeklebt. Die Pappe läßt sich mit einer Schere oder einem Cuttermesser/Scalpell bearbeiten (Zu den auch in den folgenden Bildern und Texten genannten Materialien und deren Beschaffung siehe Button Bauanleitungen).

Als nächster Schritt wurde ebenfalls mit einer wie ober gefertigten Schablone eine Finnpappe (1 mm) zurechtgeschnitten und auf die Holzplatte aufgeklebt. Die Pappe läßt sich mit einer Schere oder einem Cuttermesser/Scalpell bearbeiten (Zu den auch in den folgenden Bildern und Texten genannten Materialien und deren Beschaffung siehe Button Bauanleitungen).

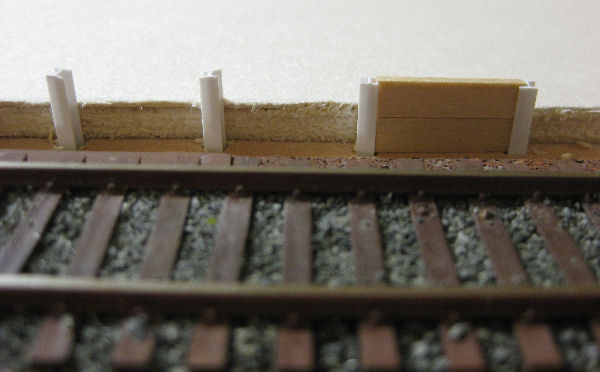

Am Gleis zur Viehverladung kann direkt vom Truck in Eisenbahnfahrzeuge verladen werden. Hierzu wird ein Teil dieses Gleises mit einer Ladekante versehen. Sie besteht aus senkrecht eingebauten H-Trägern aus Kunstoff und 1 x 5 mm starken Holzleisten. Der Abstand zwischen den einzelnen Trägern beträgt 2 cm. Entgegen dem Foto werden wir nur ein "Brett" einbauen. Für die H-Träger haben wir passende Löcher (3.5 Bohrer) in die Grundplatte gebohrt.

Ladekante - Zuerst eine Lindenholzleiste 1x5 mm mit Holzbeize einstreichen. Diese Leiste wurde oben auf den Betonplattenbelag mit Ponal Express geklebt. Diese Leiste dient als Überfahrschutz für die Straßenfahrzeuge (bis hier hin und nicht weiter!). Danach wurden die vorher mit Staubbraun lakierten H-Träger in die vorgebohrten Löcher mit Ponal eingeklebt. Nun noch eine Lindenholzleite entsprechend ablängen und die Teile zwischen die Träger kleben und die Holzsteifen beizen. Ich haben die Beize auf die Holzteile zweimal aufgetragen. Fertig!

Ladekante - Zuerst eine Lindenholzleiste 1x5 mm mit Holzbeize einstreichen. Diese Leiste wurde oben auf den Betonplattenbelag mit Ponal Express geklebt. Diese Leiste dient als Überfahrschutz für die Straßenfahrzeuge (bis hier hin und nicht weiter!). Danach wurden die vorher mit Staubbraun lakierten H-Träger in die vorgebohrten Löcher mit Ponal eingeklebt. Nun noch eine Lindenholzleite entsprechend ablängen und die Teile zwischen die Träger kleben und die Holzsteifen beizen. Ich haben die Beize auf die Holzteile zweimal aufgetragen. Fertig!

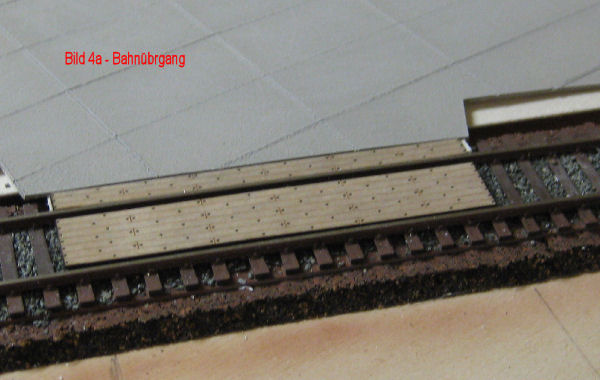

Ein Bahnübergang wird den Bereich für die Straßenfahrzeuge erschliessen. Der bisherige Aufbau hat jetzt etwa die Höhe bis zur Schwellenoberkante erreicht. Als nächstes füllt ein zurechtgeschnittenes Stück Finnpappe (1 mm) den Abstand zwischen Schwellenoberkante und Kleineisenoberkante aus. Darauf wird ein Holzstreifen aus dem Lasercutsatz mit Leim geklebt. Dieser reicht jetzt bis knapp unter die Schienenoberkante.

Ein Bahnübergang wird den Bereich für die Straßenfahrzeuge erschliessen. Der bisherige Aufbau hat jetzt etwa die Höhe bis zur Schwellenoberkante erreicht. Als nächstes füllt ein zurechtgeschnittenes Stück Finnpappe (1 mm) den Abstand zwischen Schwellenoberkante und Kleineisenoberkante aus. Darauf wird ein Holzstreifen aus dem Lasercutsatz mit Leim geklebt. Dieser reicht jetzt bis knapp unter die Schienenoberkante.

Bahnübergang - Der Raum zwischen den Schienen ist mit den Teilen des Lasercutsatzes gefüllt. Bevor geklebt wird, muß mit einer Lok die genaue Lage festgelegt werden, um ein Auflaufen der Radsätze auf dem Holzstreifen zu verhindern. Der 2. Aussenstreifen wird erst eingebaut, wenn das Geländeauf dieser Seite der Schiene eingebaut ist.

Bahnübergang - Der Raum zwischen den Schienen ist mit den Teilen des Lasercutsatzes gefüllt. Bevor geklebt wird, muß mit einer Lok die genaue Lage festgelegt werden, um ein Auflaufen der Radsätze auf dem Holzstreifen zu verhindern. Der 2. Aussenstreifen wird erst eingebaut, wenn das Geländeauf dieser Seite der Schiene eingebaut ist.

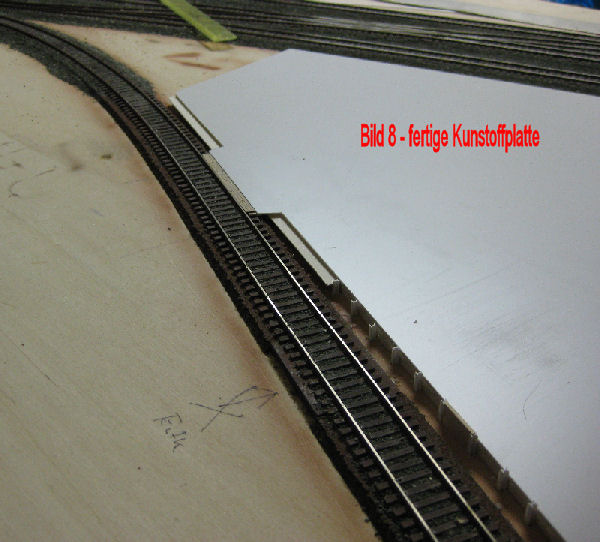

Bild 5 - Auf den bisher gefertigten Aufbau wird jetzt eine 1 mm starke Kunstoffplatte aufgelegt. Zum genauen Ausschneiden der Platte haben wir uns wieder eine Papierschablone angefertigt. Die Platte kann mit einem scharfen Cuttermesser oder Scalpell ausgeschnitten werden.

Bild 5 - Auf den bisher gefertigten Aufbau wird jetzt eine 1 mm starke Kunstoffplatte aufgelegt. Zum genauen Ausschneiden der Platte haben wir uns wieder eine Papierschablone angefertigt. Die Platte kann mit einem scharfen Cuttermesser oder Scalpell ausgeschnitten werden.

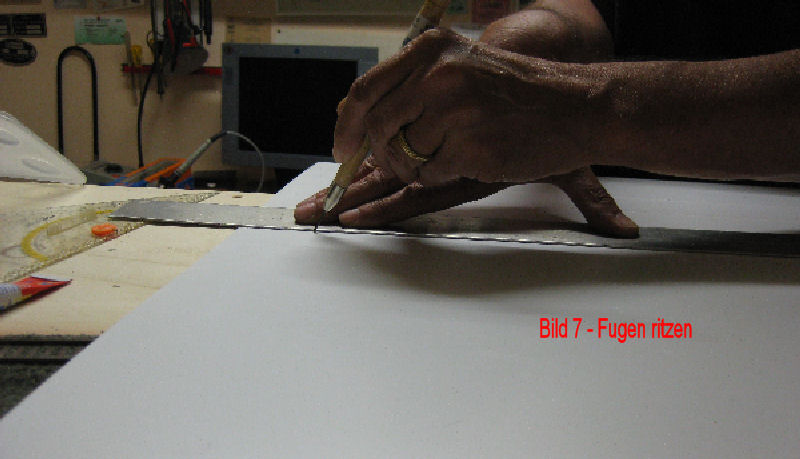

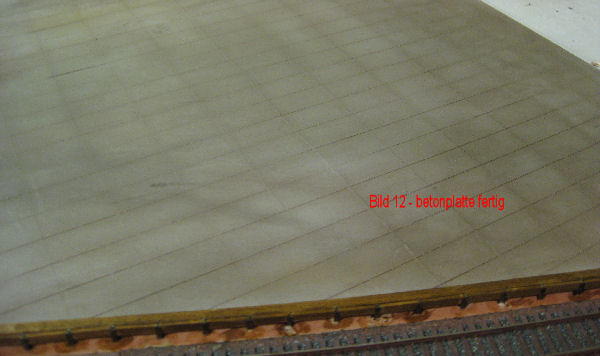

Bild 6 - Nun müssen die Fugen der einzelnen Betonplatten geritzt werden. Die einzelnen Platten werden 4 x 2 cm groß. Die Maße haben wir mit Bleistift auf die Platte übertragen. Das Einritzen der Fugen wird mit einer Radiernadel ausgeführt. Um wirklich gerade Fugen zu erhalten, führen wir die Nadel an einer Aluschiene vorbei.

Die Aluschiene hat Bernd, der das hier übrigens ausführen soll, obwohl er vor 3 Stunden schon den Stecker der Kabeltrommel eingesteckt hat, von einem Kunden geschenkt bekommen. Der große Rest der Aluplatte ist vor gut 20 Jahren standesgemäß in einem Mercedes-LKW verbaut worden. Wenn Sie also einen ca. 20 Jahre alten Mercedes-LKW besitzen, grüßen Sie schön!

Bild 8 - Die fertige Platte - nix zu sehen bei unseren Fotografierkünsten! Aber die Farbe folgt! Auf diesem Foto ist gut der Magnet für den Entkuppler der Kadeekuplungen zu sehen.

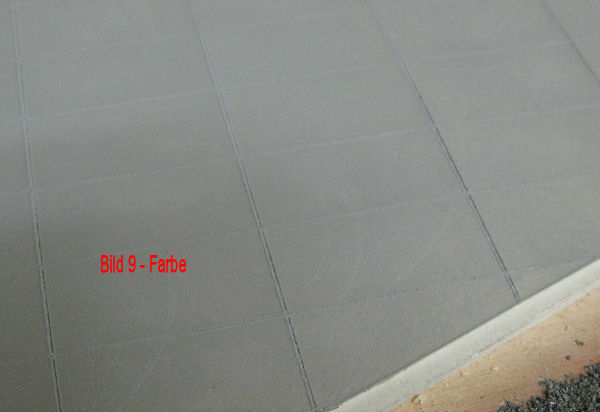

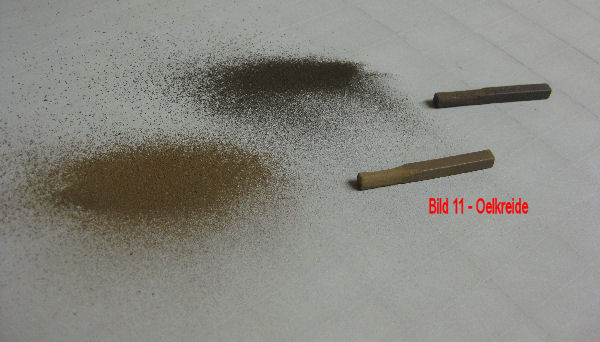

Bild 9 - Nach dem Gravieren wird die Kunststoffplatte mit der Heki Straßenfarbe "Beton" eingefärbt. Hierzu wurde ein Farbroller benutzt. Nach dem Abtrocknen fühlt sich die Farboberfläche rauh an. Um die Konturen zu verstärken, kann der Farbauftrag mit einen feinen Schleifpapier abgezogen werden.

Bild 10 - Die verwendeten Materialien.

Bild 12 - Die fertige Platte. Andy kann sich jetzt höchstens noch Gedanken machen, wie Er Fahrspuren oder Kuhfladen aufspritzt.

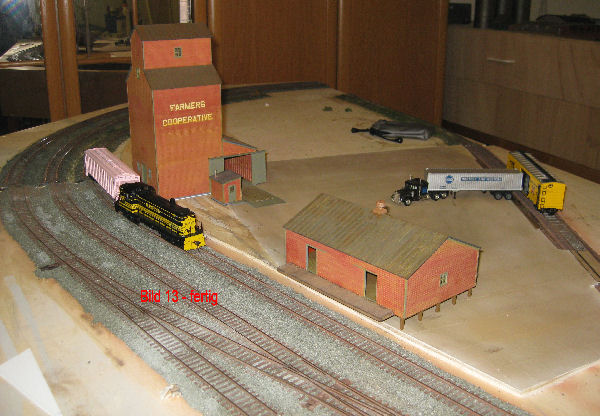

Bild 13 - Die fertige Ladestraße mit dem ungefähren Aufstellungsort der Gebäude - Der "Kamerabeutel" wird NICHT eingeklebt! Gibt Mecker von Ela!

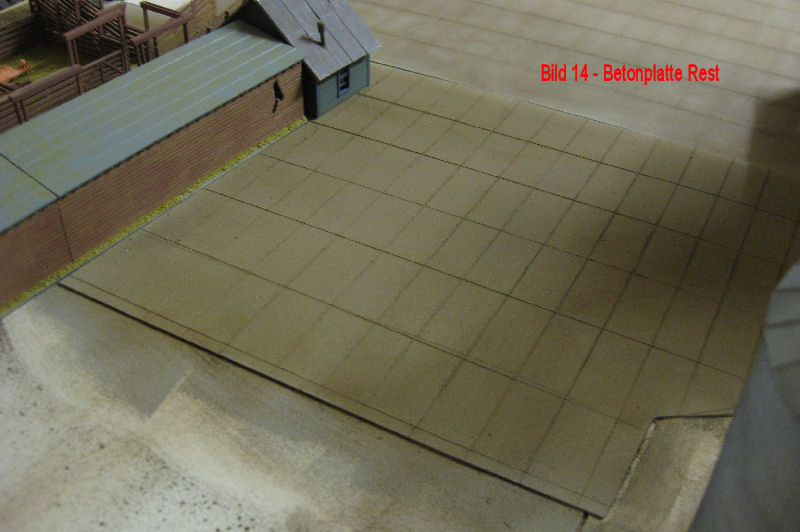

Bild 14 - Der restliche Teil der Betonplatte auf dem Wendemodul.

Landschaftsgestaltung rund um die Ladestrasse

Bild 16 - Die Kanten der Betonplatte zum Gleis/Landschaft wurden mittels Palettmesser mit Gips aufgefüllt. Im Bereich der Ladestraße bis zur Schwellenoberkante. Im Bereich des Lagerhauses und des Getreidelagers wurde ein Graben (Wasserablauf) geformt. Nach dem Aushärten des Gips wurden die Flächen mittels Abtönfarben (Mischung aus grün und braun) aus dem Baumarkt eingefärbt. Nach dem Abtrocknen der Farbe kann mit dem "Begrünen" begonnen werden. Die Materialien finden Sie im Bild 15 unter dem Button Bauanleitungen.

Das erste Grün wächst. Die Flächen wurden deckend mit unverdünntem Weißleim (Ponal) eingestrichen. Danach wurde an mehreren Stellen Splittsorten von Asoa mit den Fingern aufgerieselt und dann vollflächig eine Mischung aus mehreren Turfs von Woodland mit einem Sieb aufgetragen. Nach dem Abtrocken kann das überschüssige Material mit einem Pinsel entfernt und wiederverwendet werden. Der Baum aus dem Walthers-Programm (Weissmetall) wurde bereits braun lakiert. Er bekommt noch ein Farbfinish und natürlich seine Belaubung. Die bisher verwendeten Materialien finden Sie im Bild 17 unter Bauanleitungen. Bilder über die Fertigstellung des Baumes folgen.

Das zweite Grün wächst. Eine Mischung aus den Wodlandsorten und Heki Belaubungsflocken hell und dunkelgrün. Die Büsche etc entstanden aus Hekiflor hell- und dunkelgrün sowie gelb. Die Verklebung erfolgte naß in naß, wie beim Schotter. Rund um den Lagerschuppen wurde auch Woodland aufgetragen.

Etwas näher

Ein fertiger Baum (übrigens mein erster!) Die Belaubung entstand aus dem dem Baumbausatz beiliegenden Woodlandbelaubungsmaterial gemischt mit Hekiflor

Bild 24 - Der restliche Innenraum des Moduls hinter der Ladestraße. Am Rand sind Felsen modelliert. Hierzu wurde Modellgips aufgetragen. In den noch leicht feuchten Gips wurden mit einem Palettmesser die Grundstrukturen eingearbeitet. Nach dem Trocknen wurden mit einem Stechbeitel die Felsformationen herausgearbeitet.

Bild 25 - Mit Heki-Granitfarbe erfolgte der erste Anstrich der Felsen. Nachdem diese Farbe abgetrocknet war, erfolgte ein zweiter Anstrich mit dunkler Heki-Lasurfarbe. Diese Farbe wurde sofort wieder mit einem nassen Tuch/Topfschwamm abgewaschen. Die dunkle Farbe bleibt dabei nur in den Vertiefungen erhalten. Hierdurch ersteht eine "Alterung" der Felsen. Es folgt der Anstrich der Restflächen mit Abtönfarbe (Mischung aus grün und braun). Nach Abtrocknung aller Farben wurden die Vertiefungen der Felsen mit grüner Acrylfarbe und die Kanten der Felsen mit weißer Acrylfarbe mit fast tocken ausgewischtem Pinsel abgezogen. Die grüne Farbe stellt die auf Felsen befindlichen Moosüberzüge dar. Die weiße Farbe setzt auf den Kanten "Lichter". Die verwendeten Materialien befinden sich wieder unter dem Button Bauanleitungen.

Bild 27 - Die Ränder zum Gleis hin wurden mit Basaltsand und Stein/Kies/Schroppen von Asoa sowie Turfs von Woodland und einer Flockenmischung von Woodland und Heki eingestreut. Das erste Wiesengrün und das Gelände um die Silos (Zugangswege Asoa-Kies) wurden wieder mit einer Mischung mehrerer Turfs von Woodland mit dem Sieb aufgetragen (siehe unter Bauanleitungen).

Bild 28 - Näher betrachtet an einem anderen Felsen. Einige Felsflächen wurden mit Grün überzogen.

Bild 29 - Die Weide neben dem Cattleyard hat einen Zaun und ihr saftiges Gras bekommen. Der Grünauftrag erfolgte wie bei "erstem und zweitem Grün", allerdings mit weniger Sandanteilen. Büsche, Bäume, Tränke etc. fehlen noch. Das hohe Gras ist ein Hekiprodukt. Der Zaun ist von Noch. (Siehe auch unter Bauanleitungen). Kühe stehen oder liegen meistens in Gruppen. Bullen sind hier tabu!

Bild 30 - Nochmal ein Ausschnitt mit Windrad für die Wasserversorgung. Fotografieren mit diesem neumodischen Zeug ist nicht meine Welt! Die olle Spiegelreflex mit richtigem Film kann ich besser.

Bild 31 - Ich hatte in meinem Fundus noch eine Packung Baumbausätze von Heki (Nr. 1532). Der Bausatz besteht aus 15 Kunstoffrohlingen und dem Flormaterial. Mir waren die Dinger immer irgendwie zu klein. Habs dann jetzt trotzdem mal probiert. Die Äste des Kunststoffspritzling werden zuerst in alle Richtungen vom Stamm weggebogen. Danach mit dem Flormaterial belegt. Zum Kleben eignet sich natürlich der Heki-Beflockungsleim 1595. Von der Flormatte habe ich mit der Schere kleine Streifen abgeschnitten und diese Streifen dann in Form und Länge der jeweiligen Äste auseinandergezogen. Danach die Äste mit Leim eingestrichen und das Flormaterial aufgelegt und leicht in Form gedrückt. Ja, ich mag Aapenös - und Dortmund ist die Heimatstadt meiner Mutter incl. BVB.

Bild 32 - Die ersten Äste sind belegt. Ich hab das Flor recht "licht" aufgelegt, damit die Aststruktur noch durchscheint.

Bild 33 - Ein Baum ist fertig. Im Größenvergleich mit Skippy (siehe unter Bildern) doch eine anständige Größe für einen noch jungen Baum. Wer will, kann natürlich vor dem Belegen mit Flor den Baumrohling noch mit Farbe verbessern. M.E. aber nicht unbedingt erforderlich. Wenn alle Bäume fertig sind (je Baum ca 20 Minuten Bauzeit) werden sie zusammen mit der Endgestaltung dieses Teils eingebaut. Auch hiervon werden Bilder folgen.

Bild 34 - Der Aussenrand des Moduls entsteht. Als erstes wurde eine 5 cm hohe Holzleiste aufgeklebt. Diese wurde dann mit der Stichsäge in der gewünschten Geländeform ausgesägt und mit der Schleifmaschine geglättet/der Außenwand des Moduls angepaßt. Danach wurden Styroporstücke mit Holzleim aufgeklebt.

Bild 35 - Danach wird mit einem selbstgebauten Styroporschneider (gebaut vor 20 Jahren von unserem Clubchef!) die gewünschte Geländeform aus den Styroporblöcken herausgeschnitten. Bei diesen Arbeiten sollte man den Raum gut lüften! Das Zeug stinkt zum Himmel und die Dämpfe dürften auch nicht ganz gesund sein! Wer die Fenster zuläßt, hat in den nächsten Tagen keine Fliegen oder Mücken im Raum!

Bild 36 - Die Werkzeuge zum Styroporschneiden! Zum Arbeiten mit diesen Werkzeugen siehe Button Bauanleitungen.

Bild 37 - Die fertigen Styroporformen werden anschließend mit Gipsbinden überzogen. Aus der auf einer Rolle befindlichen Binde werden die in der Größe benötigten Gipsbindenstücke herausgeschnitten. Befestigt werden die Stücke durch überstreichen mit Wasser. Das Werk ist ok, wenn die Wabenstruktur der Binde fast nicht mehr sichtbar ist. Sobald die Binden trocken sind, haben sie sich mit dem Styroporuntergrund fest verbunden (24 Stunden trocknen lassen). Gipsbinden erhalten Sie in Turnierpackungen bei dem Apotheker Ihres Vertrauens. Fragen Sie ruhig mal, ob er vielleicht abgelaufene Bestände hat. Die hier verwendete 10er-Packung frischer Binden hat etwa 20 Euro gekostet.

Unser Rand soll an einigen Stellen Felsformationen aufweisen. Hierzu wird Modellgips angerührt und an den gewünschten Stellen in einer dicken Schicht aufgetragen. Sobald die Masse etwas angezogen hat, werden mit einem Palettmesser die gedachten Formen in die Gipsmasse eingedrückt. Das ganze nun wieder 24 Stunden trocknen lassen.

Bei der Modellierung der Felsformen kommt es auf das darzustellende Gestein an. Bei uns ist es hier Granit. Bevor angefangen wird, sollte man sich Granitformationen in Natura oder in Büchern ansehen. Felsformationen bestehen aus Schichtgestein/Platten. Diese Platten haben in der Regel immer einen Richtungsverlauf. Dies ist auf dem Bild gut zu sehen. Zur Sicherung der direkt daneben verlaufenden Bahnstrecke ist der Fels hier stufig abgetragen.

Bild 38 - Sobald die Gipsschicht trocken ist, wird mit einem scharfen Stechbeitel die endgültige Struktur herausgearbeitet. Es sollen sich halbwegs glatte Plattenoberflächen und scharfe, fast senkrecht abfallende Kanten zur nächsten Platte ergeben. Danach wird mit einer Drahtbürste leicht über den Gibs gestrichen. Hierdurch ergeben sich die typischen Riefen. Wenn das zur Zufriedenheit erfolgt ist, folgt der erste Anstrich. Verwendet wurde hier die Granitfarbe von Heki.

Bild 39 - Die verwendeten Werkzeuge und Farben. Die auf dem Bild bereits abgebildeten weiteren Farben werden noch aufgetragen.

Bild 39 - Die verwendeten Werkzeuge und Farben. Die auf dem Bild bereits abgebildeten weiteren Farben werden noch aufgetragen.

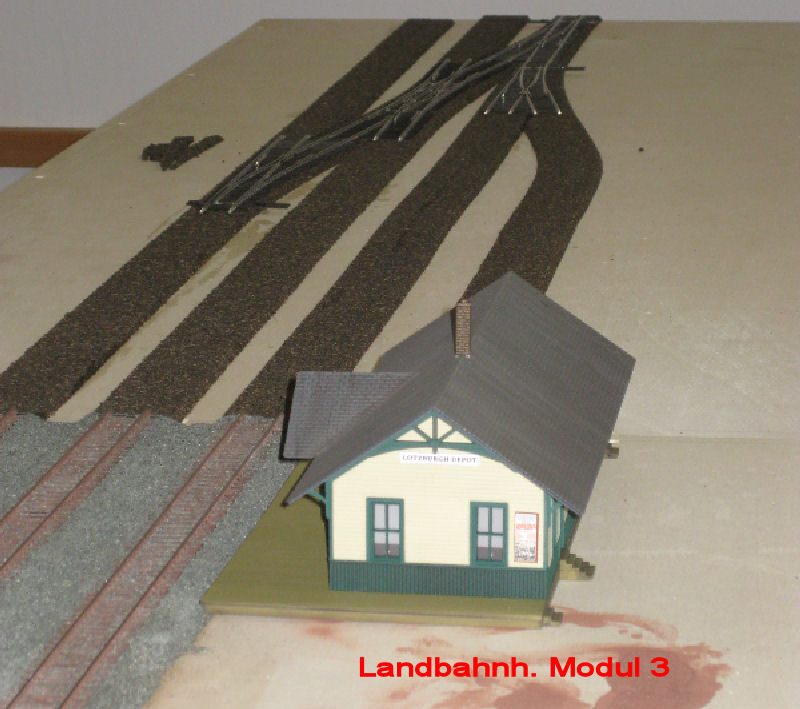

Bild 40 - So sieht unsere Kurve bisher aus.

Bild 41 - Der Fels hat seine erste Patinierung mit Heki Lasurfarbe erhalten. diese Farbe wird, etwas mit Wasser verdünnt, vollflächig aufgetragen. Kurz anziehen lassen und dann mit einem nassen Schwamm die Farbe abziehen, bis der Granitton, leicht abgetönt, wieder erscheint. Die Lasur bleibt an Kanten, Spalten und Riefen erhalten. Das übrige Gelände ist mit einem oliv/braunen (nach Gefallen abmischen) Abtönfarbe aus dem Baumarkt eingefärbt.

Bild 42 - Nochmal ein Bild vom Rand in seinem jetzigen Bearbeitungszustand.

Bild 43 - Der Rio-Grande Local hat den Getreidewagen in Lotzburgh abgeholt. Der Zug fährt gleich in den Rangierbahnhof Dakota-City ein. Auf diesem Bogenteil ist die Grundbegrünung abgeschlossen. Hinter der Lok ist der bisher nur mit Gipsbinden belegte Rand zu erkennen.

Bild 44 - es grünt! Der Hang wurde zuerst mit Ponal bestrichen. Dann wurde ein Gemisch aus mehreren, gesiebten Körnungen von Straßenschotter und Woodland-Turf Sorten aufgetragen. Nach dem Trocknen dieser ersten "Unterlage" wurden weitere (hellere) Turfsorten, Sandsorten und Heki-Flocken nass in nass aufgetragen. Nun fehlen noch höhere Gräßer und Büsche.

Bild 45 - Ein Nachschuß auf den Rio-Grande Local beim größeren Felsen.

Bild 46 - Die fertig begrünte Randpartie. An einigen Stellen wurde Heki-Wildgras aufgetragen und mit Heki Flor Hell- und Dunkelgrün das Buschwerk angedeutet. Befestigt wieder nass in nass.

Bild 47 - Ein anderer Blickwinkel

Bild 48 - Der Randstreifen des 2. Kurvenmoduls und der Bereich zwischen den Gleisen und des Zauns zum Containerbahnhof sind fertig. Als Hintergrund die Landschaft des Seetals in der Schweiz mit Normal- und Schmalspur!

Bild 49 - Ein überwachsener Granitfelsen.

Bild 50 - nochmal eine Gesamtansicht (leider nicht ganz scharf...ich kanns halt mit dem modernen Zeug nicht!) Und den Imker und seinen Gehilfen hab ich vergessen...der Pickup fehlt auch noch.

Bild 51 - Auch der letzte Landschaftstreifen der Wendemodule ist fertig.

Bild 52 - In den nicht bebauten Streifen wird die Trennkulisse eingeschoben, die zur Zeit bei Andy in Arbeit ist.

Bild 53 - Ein Bild am Zaun.

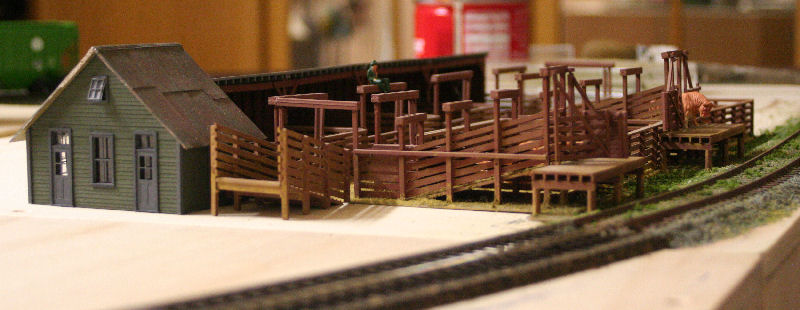

Bild 54 - Auch die Viehverladung ist (fast) fertig. Es fehlen noch Büsche an den Rändern des Gebäudes. Vor dem Zaun zur Ladestraße hin werden später die Mitarbeiter und Ihre Pferde bzw. Fahrzeuge Platz finden.

Bild 55 - Neben dem Lagerhaus wird ein eingezäunter Lagerplatz entstehen. Die Zaunpfähle (Messingdraht 3cm) sind bereits gesetzt. Tor und Maschendrahtzaun befinden sich zum Lackieren bei Andy. Die Regale werden auch von Andy gefertigt.

Bild 56 - Der von Andy gefertigte Zaun ist montiert. Bei einem gemeinsamen Basteltag in Bernd`s Keller am 7.8.11 hatte Andy vorbereitetes Ladegut und viele andere Ausschmückungsteile mitgebracht. Damit konnte der kleine Lagerplatz "eingerichtet" werden.

Bild 57 - Der Lagerchef kontrolliert die Verladung von Saatgutfässern auf den Pickup eines Farmers der Cooperative.

Bild 58 - An der Längsseite der Viehverladung haben sich die Cowboys eingerichtet. Stange zum Anleinen Ihrer Pferde, Aufenthaltsschuppen mit Sattelkammer und ein Plumpsklo. Der Pickup dürfte auch für anerikanische Verhältnisse ein Schrotthaufen sein.

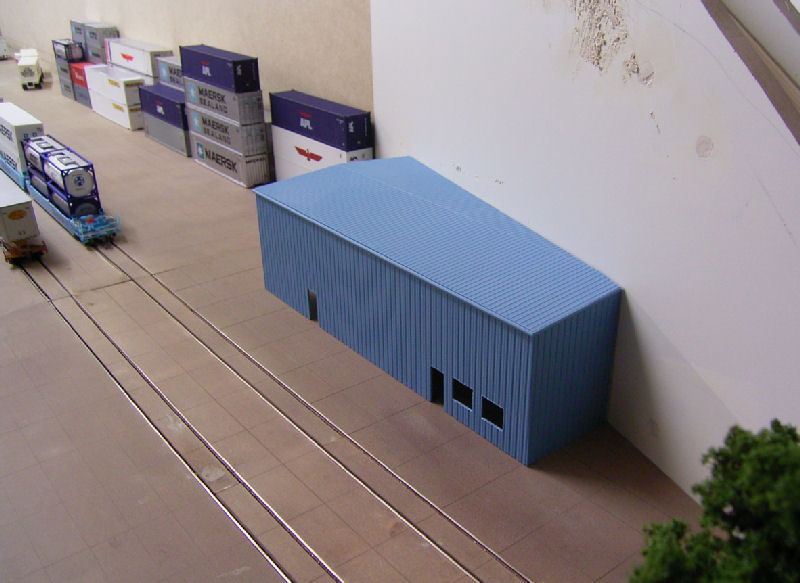

Container- und Trailerbahnhof

Bild 1a - Dieser Teil von Beans steht in Andy`s Keller. Das Bild zeigt einen Teil des mit jede Menge "Zeugs" vollgestellten zukünftigen Container- und Trailerbahnhof. Im Hintergrund endlich mal eine Lok von Bernd`s Lieblingsrailroad Rio-Grande. Mal nicht quitschegelb! Loks und Wagen gehören aber Andy (bis auf den Rio-Grande Hopper). Nach dem Andy überredet werden konnte, mal aufzuräumen, kamen wir endlich zu

Bild 1 - Der Aufbau der Fläche wurde wie bei der Ladestraße gefertigt. Nur natürlich erheblich größer und aufwendiger, da die Schienenzwischenräume der beiden Ladegleise auch gefüllt werden mußten (hier fehlt teilweise noch der Plastikstreifen). Im Vordergrund werden später an der Hintergrundkulisse Container stehen. Ganz rechts wird eine Werkstatt entstehen. Auf der anderen Seite wird Platz für die Trailer sein. Verladen wird mit Großstablern (auf Bild 1a wäre, wenn aufgeräumt, einer klar zu sehen). Eine Verladebrücke werden wir nicht einbauen. Am rechten vorderen Ende wird der Straßenzugang mit einem überdachten Abfertigungsgebäude entstehen. Wir sind übrigens nicht schwanger! In den Gurkengläser ist Streumaterial etc.

Bild 2- Ein Teil des Betonplattenbelages ist in die Kunstoffplatte geritzt. Der Farbauftrag ist erfolgt.

Bild 3 - Andy war richtig fleißig! Der gesamte Belag ist graviert und gestrichen. Es folgt jetzt die Alterung mit Künstlerkreide. Dann werden die Betonfelder sichtbar. Die späteren Benutzer sind auch schon da.

Bau des Containerbahnhofzauns (Andy)

Bild 4 - Als erstes habe ich 1,2mm starken Messingdraht in 5mm lange Stücke abgelängt, und die oberen Enden, ca. 6mm lang im ca. 45° Winkel abgebogen. Das werden die Pfosten für unseren Industriezaun mit Stacheldraht Abspannung.

Nun bohrte ich im Abstand von 5cm, Löcher ringsrum um das Gelände. Das entspricht im Original einem Abstand von 4,7m. Jetzt wurden alle Pfosten "eingepflanzt".

Ca. 60 Pfosten später sah das Ganze so aus

Bild 6 - Nach dem setzten der Pfosten, wurden auf die Schräge 2 klarlackummantelte Kupferdrähte in 0,15mm Stärke aufgelötet. Diese wurden später noch Eisenfarben angemalt.

Bild 7 - Anschließend schnitt ich aus einer DIN A4 großen, sehr feinen Maschendrahtmatte (erhältlich beim ART-Service) 3cm breite Streifen. Diese wurden anschließend, genauso wie die Pfosten, mit Grüngrau Nr.67 von Revell lackiert.

Nach dem Trocknen wurden die Steifen mit Sekundenkleber an den Pfosten befestigt, und mit Klammern fixiert.

Bild 5 - Lackiert und mit Stacheldraht sieht das Ganze doch garnicht so schlecht aus, oder ?

Bild 8 - So sieht das ganze Gelände eingezäunt aus.

Bild 9 - Nach dem der Zaun fertig war, kam Bernd vorbei und spachtelte die Böschung an. Anschließend strich er alles mit einer mattgrünen Grundierung. Auf diese kommt dann später noch das Grünzeug und Büsche.

Bild 10 und 11 - Nun fehlten dem Zaun nur noch ein paar Tore.

Diese wurden wieder aus dem 1,2mm Messingdraht gebogen und mit dem Maschendraht versehen. Anschließend wurde alles wieder mit Grüngrau lackiert und eingebaut.

Der Anschlagpfosten in der Mitte der Tore, wurde aus einem doppel T-Träger gefertigt.

Nun wirkt das Ganze doch recht realistisch.

Die LKW- Einfahrt befindet sich noch im Bau. Davon später mehr.

Die LKW-Zufahrt mit dem aus einem Busch-Bausatz /Checkpoint Charly entstandenem Abfertigungsgebäude. Andy hat das Gebäude auf einen Sockel gesetzt, um die Fensterhöhe amerikanischer Monstertrucks zu erreichen. Vor den Eingangstüren des Gebäudes hat er noch Treppen angebracht. Der Abfertiger sitzt auch schon auf seinem Stuhl. Dahinter steht die unausweichliche US-Fahne. Starker Westwind! Das Gebäude wird noch mit einem Firmenschild versehen. "DCT" Dakota -Container-Terminal - Damit steht auch der Name der Stadt fest, indem sich dieser Terminal befindet! - DAKOTA-CITY- Die Einfahrt wird nun noch ergänzt mit Zaun, Ein- und Ausfahrtschranken und gelben Straßenmakierungen.

Die LKW-Zufahrt mit dem aus einem Busch-Bausatz /Checkpoint Charly entstandenem Abfertigungsgebäude. Andy hat das Gebäude auf einen Sockel gesetzt, um die Fensterhöhe amerikanischer Monstertrucks zu erreichen. Vor den Eingangstüren des Gebäudes hat er noch Treppen angebracht. Der Abfertiger sitzt auch schon auf seinem Stuhl. Dahinter steht die unausweichliche US-Fahne. Starker Westwind! Das Gebäude wird noch mit einem Firmenschild versehen. "DCT" Dakota -Container-Terminal - Damit steht auch der Name der Stadt fest, indem sich dieser Terminal befindet! - DAKOTA-CITY- Die Einfahrt wird nun noch ergänzt mit Zaun, Ein- und Ausfahrtschranken und gelben Straßenmakierungen.

Andy hat im rechten Teil der Werstatt einen Aufenthaltsraum für die Mitarbeiter eingebaut und der Halle ihren Namen gegeben. Außerdem wurde das Gebäude leicht gealtert. Rechts neben der Halle "spitzt" noch die Tankanlage hervor.

...da ist es sehr gemütlich

Bild 1 - Zuerst hat Andy die Fahrbahnmakierungen mit Bleistift aufgezeichnet. Linienstärke ca. 2mm.

Bild 2 - Danach wird die erste Linie mit 6mm Abklebeband von Tamiya, längst des Bleistiftstrichs, abgeklebt.

Bild 3 - Das Abklebeband von Tamiya gibt es in verschiedenen Stärken: 6,8,10 und 12 mm. Andy hat sich in das 6mm dünne Band verliebt. Es klebt so stark das keine Farbe unterlaufen kann, aber es bleibt beim abziehen nichts dran kleben. Außerdem kann man mit dem dünnen Band auch Kurven kleben. Andy verwendet es auch zum abkleben bei Modellen zum Airbrushen.

Bild 4 und 5 - Nachdem die zweite Außenlinie auf die selbe Weise entstanden ist, klebt Andy die Querlinien ab und malt anschließend die Zwischenräume mit " Flat yellow" von Model Master aus.

Bild 6 - Nach dem trocknen und entfernen des Abklebebandes, sieht das Ganze so aus.

Bild 7 - So sieht es dann mit dem Pförtnerhäuschen aus. Die beiden weißen Außenlinien werden auch noch verlängert.

Bild 8 - Die LKW´s bekommen auch noch eine weiße Haltelinie verpaßt. Sie entsteht auf die gleiche weise wie die gelben Linien.

Bild 9 - Nach dem ausmalen mit Weiß matt von Revell, fügte Andy noch den Schriftzug "STOP" hinzu.

Bild 10 - Fast fertig sieht das dann so aus. Es fehlen jetzt nur noch ein paar passende Schranken.

Bild 11- Action! Ein Zug mit Containern und Aufliegern ist eingetroffen! Vor den Waggons mit den Aufliegern ist auch die gelbe Begrenzungslinie für den Schienenfreihalteraum zu erkennen.

Fertigstellung des Ladestraßenmoduls

Bild 1 - Nach (fast) Fertigstellung der Wendeköpfe geht es mit der Fertigstellung rund um die Ladestraße auf Modul 2 weiter. Hier sind noch der hintere Rand und die Straße mit Bahnübergang im Vordergrund zu gestalten. Im Hintergrund führt die Straße vom Bahnübergang zum Modulrand. Ein Abzweig führt von der Straße zum Bahnübergang der Ladestraße. In der Nähe dieses Bahnübergangs wird auch eine Laderampe ihren Platz finden. Zuerst wurde die rückwärtige Geländestruktur mittels einer ausgesägten Holzleiste gefertigt. Am Ende des Moduls wird eine (noch) passend zu sägende Abschlußleiste angebracht. Mit einer vorher angefertigten Papierschablone wurde als Untergrund eine 6mm-Papelsperrholzplatte passend ausgeschnitten und aufgeschraubt. Darauf wurde teilweise eine 1mm-Finnpappe für Straße, Weg und Laderampenuntergrund geklebt. Der Straßenuntergrund wurde aus einer 1mm-Kunststoffplatte ausgeschnitten. Damit ist im Bereich des Bahnübergangs die genaue Höhe erreicht. Die verwendeten Werkzeuge sind auf Bild 1 zu sehen.

Bild 2 - Eine Nahansicht des Straßenunterbaus.

Bild 3 - Der fertige Rohbau rund um den Bahnübergang zur Ladestraße und Laderampe. Hier wurde keine Plastikplatte aufgeklebt, da der Belag für Weg und Laderampenplatz aus einem Sand/Splittgemisch bestehen wird. Hinter dem Geländeprofil ist Platz für die Hintergrundkulisse.

Bild 4 - Auch hier eine Nahansicht.

Bild 5 - Wie schon beim Außenrand wurde die Hügelform mit dem Heißschneider aus Styroporplatten geschnitten. Danach wurden alle Ränder und Unebenheiten mit Gips ausgespachtelt. Über das Ganze (incl. späterem Weg etc.) wurden dann Gipsbinden aufgetragen. Dann erfolgte der Farbauftrag mittels Binderfarbe. Der Weg wurde in einem angemischten Ockerton gehalten, da der Oberbelag später aus einem Sand/Splittgemisch bestehen wird. Die Telegrafenmasten sind auch schon "gepflanzt". Andy hat für den Mast Schachlikspieße entsprechend abgelängt und lackiert. Die Leitungshalter sind fertige Kunststoffteile, die Andy auch entsprechend eingefärbt hat. Sie wurden an die Masten angeklebt. Abstand ca. 50cm. In den Kurven ca. 20cm.

Bild 6 - Eine Nahansicht

Bild 7 - Das erste Grün! Eine Mischung aus Woodland-Turfs und Sand. Der obere Teil der Hügel wird später wieder bewaldet. Der Weg entstand aus Sand von einem Strand der Kanarischen Inseln (ich weiß bloß nicht mehr welche! - vielleicht kann mir einer helfen!) Asoa-Feinkies und -Mineralbeton. Die Straße wurde mit Heki-Betonstraßenfarbe gestrichen. Materialien siehe ähnlich unter Bauanleitungen erster und zweiter Grünauftrag.

Bild 8 - Nochmal etwas größer wieder mit Bernd`s Uralt-Ami

Bild 9 - Das zweite Grün! Der spätere Waldbereich wurde mit dem Turffarbton "Earth" nachgedunkelt. Der Rest aufgehellt mit dem Turffarbton "Unkraut, Blendet Turf - Earth und Yellow-Gras". Dazu Woodland-Flockage und Heki -Flocken in hell und dunkelgrün.

Bild 10 - Der Weg wurde auch noch leicht aufgehellt mit Turfs.

Der weiße Schleier verschwindet bald! Der zweite Auftrag wurde wieder nass in nass verklebt. Hier noch nicht komplett abgetrocknet. Machen Sie sich keine Sorgen, wenn das auch bei Ihnen erst sooo aussieht!

Bild 11 und 12 - Die Bäume (Heki) für den Waldrand sind gesetzt. Es fehlt noch ein zweiter Auftrag Grünzeug und Unterholz/Büsche.

Bild13 und 14 - Der Streifen hinter den Gleisen ist fertiggestellt. Zwischen die Bäume wurden Reste der Baumbelaubung (finden sich immer in den Packungen) verstreut. Die Ränder wurden mit Heki-Foliage in zwei Grüntönen versehen und alles naß in naß verklebt.

Bild 14 und 15 - Am vorderen Rand des Moduls verläuft die Staße mit Anschluß an den Bahnübergang. Grundaufbau, wie schon beschrieben (6mm Spanplatte, eine Lage Finnpappe 1mm und in Straßenbreite eine Plastikplatte 1 mm). Die Ränder zu den Gleisen und zur Straße wurden mit Modellgips verspachtelt. Danach wurde die Straße mit dem ersten Anstrich (Heki-Straßenfarbe) versehen. Erst danach erfolgte der Geländeanstich mit olivgrün angemischter Dispersionsfarbe. Nach dem Antrockner der Farben wurde die Straße mit einem Farbroller zum 2. Mal mit Heki-Straßenfarbe versehen. Nach dem Trocknen wurde die Straßenoberfläche mit feinem Schmirgelpapier leicht angeschliffen. Hierdurch ergibt sich das typischen Aussehen des Straßenbelags.

Bild 17 und 19 - Der vordere Rand des Moduls ist fertig (bis auf Straßenmarkierungen und Schilder). Auch die Warnblinker für den Bahnübergang sind eingebaut.

Elektronik

- Written by Bernd Lotz

Digitaltechnik: Alle Fahrzeuge sind oder werden mit Decodern unterschiedlicher Hersteller (Esu, Uhlenbrock, Digitrax, teilw. mit Sound) versehen. Als Zentrale verwenden wir die Ecos von ESU. Dazu die Funkhandregler von Esu, um von jeder Stelle aus die Züge steuern zu können. Außerdem ist eine Multimaus von ROCO vorhanden, die wir zu Testzwecken einsetzen können. An unserm ersten Fahrtag, Karneval 2010, haben wir die Roco-Zentrale direkt mit der Ecos verbunden. Somit war auf der ganzen Anlage ein unabhängiges Fahren mit beiden Systemen ohne Probleme möglich. Die Steuerung von Weichen, Signalen, Beleuchtung etc. werden wir vorläufig nicht "digitalisieren". Bei der Größe der Anlage und der Bedienung durch mehrere Personen ist eine "Vorortbedienung" sowieso sinnvoller.

Auf dem Ablagebrett die Ecos. Daneben ein Trafo, den wir für den Lichtstrom nutzen. Diesen Trafo ist mittlerweile durch unter einem Modul montierte Märklin-Lichttrafos ersetzt worden. Beide Geräte sind durch eingebaute Steckbuchsen mit der Anlage verbunden. Darüber steht Andy´`s funkgesteuerte EcosControl. An den Stecker unter diesem Gerät kann ein zum Lieferumfang gehörender Tragegurt angesteckt werden. Bernd hat zum Geburtstag von Ela auch noch einen Funkregler (Tochtergerät) bekommen. Somit können jetzt incl. der Ecos vier Züge unabhängig von einander gesteuert werden. Die links im Bild befindliche Kamera wird zum Betrieb der Anlage natürlich nicht gebraucht!

Auf dem Ablagebrett die Ecos. Daneben ein Trafo, den wir für den Lichtstrom nutzen. Diesen Trafo ist mittlerweile durch unter einem Modul montierte Märklin-Lichttrafos ersetzt worden. Beide Geräte sind durch eingebaute Steckbuchsen mit der Anlage verbunden. Darüber steht Andy´`s funkgesteuerte EcosControl. An den Stecker unter diesem Gerät kann ein zum Lieferumfang gehörender Tragegurt angesteckt werden. Bernd hat zum Geburtstag von Ela auch noch einen Funkregler (Tochtergerät) bekommen. Somit können jetzt incl. der Ecos vier Züge unabhängig von einander gesteuert werden. Die links im Bild befindliche Kamera wird zum Betrieb der Anlage natürlich nicht gebraucht!

Bei unserem ersten Fahrbetrieb auf der Anlage haben wir Bernds Zentrale der Roco-Multimaus direkt mit der Ecos verbunden. Damit konnten wir mit beiden Geräten gleichzeitig auf der gesamten Anlage fahren. Kater Jimmy hatte was von "Maus" gehört! Schon war er da!

Wir haben mittlerweile 4 EcosContol zur Verfügung. Leider fiel zu unserem Fahrwochenende 10/14 zum 2. Mal mit dem gleichen Fehler Andy`s Ecos aus. Bei der Eingabe von Lokparametern in die Lokdecoder stürzt die Ecos ab. Danach baut sie dann nur noch einen Fahrregler wieder auf und geht in eine Endlosladeschleife für den 2. Fahrregler. So einen Blödsinn macht meine schöne alte Märklin 6021 nicht. Clubfreunde berichten, dass das neumodische Zeug von Märklin aber auch ständig Fehler hat. Ergebnis: einschicken. Zum Glück konnten wir auf Harry`s Ecos2 zurückgreifen. Sonst hätten wir zu unserer Fahrwoche nur ein schönes Diorama gehabt! Die Ecos wurde an ESU eigeschickt. Eine Platine war defekt. ESU bot uns an, unsere alte ECOS gegen eine ECOS 2 zu tauschen...und das recht günstig. Dank an ESU für diesen Service! Sicher nicht selbstverständlich.

Wir haben mittlerweile 4 EcosContol zur Verfügung. Leider fiel zu unserem Fahrwochenende 10/14 zum 2. Mal mit dem gleichen Fehler Andy`s Ecos aus. Bei der Eingabe von Lokparametern in die Lokdecoder stürzt die Ecos ab. Danach baut sie dann nur noch einen Fahrregler wieder auf und geht in eine Endlosladeschleife für den 2. Fahrregler. So einen Blödsinn macht meine schöne alte Märklin 6021 nicht. Clubfreunde berichten, dass das neumodische Zeug von Märklin aber auch ständig Fehler hat. Ergebnis: einschicken. Zum Glück konnten wir auf Harry`s Ecos2 zurückgreifen. Sonst hätten wir zu unserer Fahrwoche nur ein schönes Diorama gehabt! Die Ecos wurde an ESU eigeschickt. Eine Platine war defekt. ESU bot uns an, unsere alte ECOS gegen eine ECOS 2 zu tauschen...und das recht günstig. Dank an ESU für diesen Service! Sicher nicht selbstverständlich.

Elektrics

- Written by Bernd Lotz

Electrical: We lay separate ring lines for digital power and analog power from normal 3-core house supply cable under the entire system. The separation points/connections are made with luster terminals and plug luster terminals

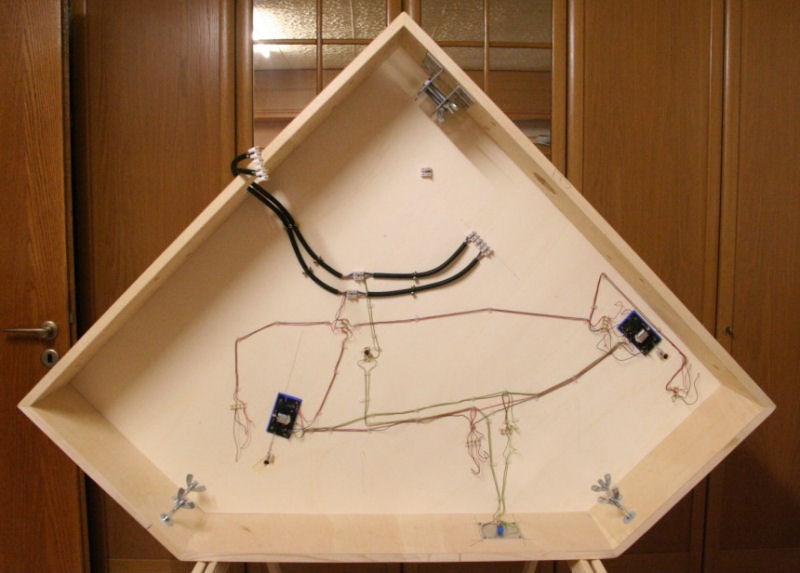

Corner module with installed traction current ring line. At the top left you can see the connection terminal of the ring line for the next module. Below is the "loose" end of the ring line for the continuation into the next module. To prevent the ends from hanging down loosely when stacking or for transport, we put the end into a luster terminal. The line is interrupted once to be able to draw current. The connector strip is still replaced by a soldering strip. All "loose" connections are soldered by us on soldering strips. At the module you can see at the left and at the bottom the feed-through openings for the cables to the next module. The brackets with the wing nuts are used to fix the legs. The headboard of another module is provided with the holes for the connecting screws. To ensure that the drill holes are always in the same position, we made a drilling template from a wooden board

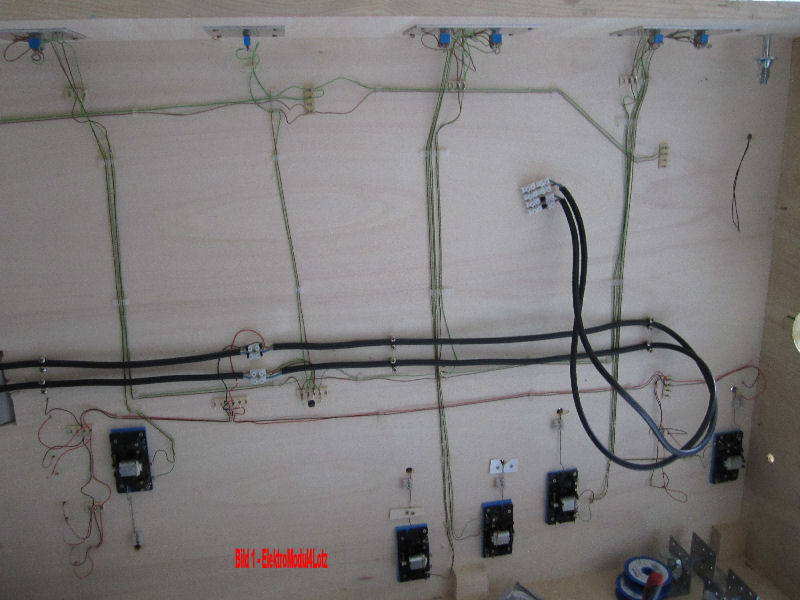

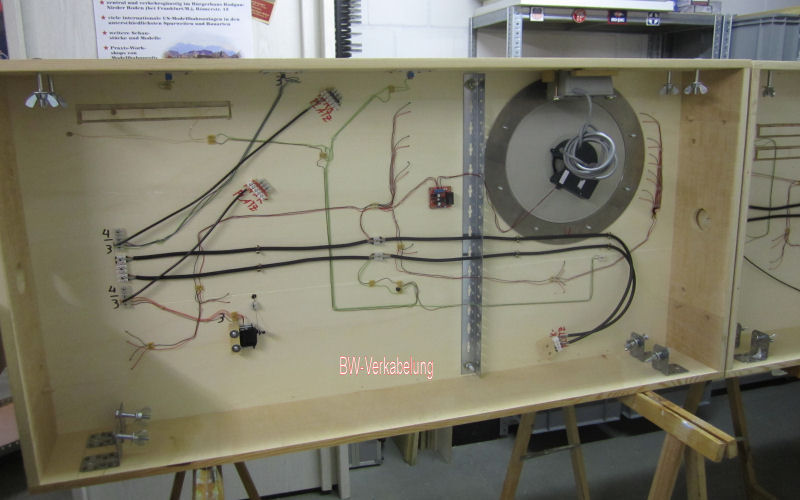

Die Verkabelung eines Eckmoduls ist fast abgeschlossen. Über der Leitung für den digitalen Fahrstrom ist die analoge Leitung für die Stromversorgung der Weichen etc. verlegt. Auf diesem Modul (Gleiswechsel für den folgenden Abstellbahnhof) sind zwei Shinohara-Bogenweichen #8 verlegt. Die Fulgurex-Antriebe sind per Gleichrichter (schwarzer Baustein in der Leitung zur Ringleitung) auf Wechselstrombetrieb umgerüstet. Von dort führt die Leitung zum unten in der Seitenwange des Moduls eingebauten Kippschalter. Mit ihm werden beide Weichen gleichzeitig geschaltet. Vom Schalter weg führen dann die Leitungen zu den Weichenantrieben. Auch bereits eingebaut sind die Herzstückpolarisierungen der Weichen. Es fehlt noch der Anschluss aus der analogen Leitung für eventuelle Häuser/Straßenbeleuchtung etc.

Die Verkabelung eines Eckmoduls ist fast abgeschlossen. Über der Leitung für den digitalen Fahrstrom ist die analoge Leitung für die Stromversorgung der Weichen etc. verlegt. Auf diesem Modul (Gleiswechsel für den folgenden Abstellbahnhof) sind zwei Shinohara-Bogenweichen #8 verlegt. Die Fulgurex-Antriebe sind per Gleichrichter (schwarzer Baustein in der Leitung zur Ringleitung) auf Wechselstrombetrieb umgerüstet. Von dort führt die Leitung zum unten in der Seitenwange des Moduls eingebauten Kippschalter. Mit ihm werden beide Weichen gleichzeitig geschaltet. Vom Schalter weg führen dann die Leitungen zu den Weichenantrieben. Auch bereits eingebaut sind die Herzstückpolarisierungen der Weichen. Es fehlt noch der Anschluss aus der analogen Leitung für eventuelle Häuser/Straßenbeleuchtung etc.

Bernd`s Lieblingsjob. Aber eine saubere und halbweg übersichliche Verkabelung ist notwendig. Fingerverbrennen inclusive!

Neben der Bahnstromversorgung ist unter diesem Modul (Modul2 Lotzburgh) auch die Lichtverkabelung für die Hausbeleuchtung eingebaut. Hier fehlt noch der Einbau des Schalters in die Seitenwange.

Anschluß und Schalten der Fulgurexantriebe:

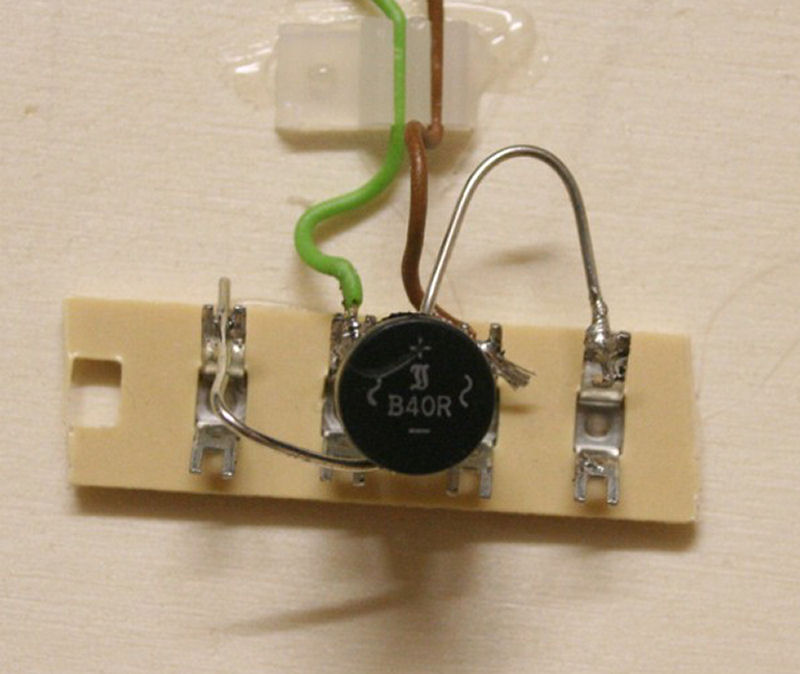

Bild 1 - Fulgurexantriebe sind Gleichstromantriebe. Um diese Antriebe mit analogem Wechselstrom aus der Anlagenversorgung betreiben zu können, ist ein Gleichrichter erforderlich. An einen Gleichrichter können, lt. Aussage des Verkäufers bei Conrad, ohne Probleme bis zu vier Weichen angeschlossen werden, wenn diese Antriebe nicht gleichzeitig geschaltet werden. Wir haben die beiden "Füße" des Wechselstromanschlusses des Gleichrichters (auf dem Gleichrichter mit dem Wechselstromsymbol versehen) auf einer Lötleiste eingelötet (mittlere Anschlüße). Hieran angeschlossen ist die Stromzuführung von der Wechselstromquelle (Lichtanschluß) des Trafos. Die beiden anderen Beine des Gleichrichters (auf dem Gleichrichter mit + und - bezeichnet) wurden ebenfalls auf die Lötleiste gelötet. Hieran angeschlossen sind die Kabel zum Stromanschluß der Antriebe (äußere Kabel).

Bild 1 - Fulgurexantriebe sind Gleichstromantriebe. Um diese Antriebe mit analogem Wechselstrom aus der Anlagenversorgung betreiben zu können, ist ein Gleichrichter erforderlich. An einen Gleichrichter können, lt. Aussage des Verkäufers bei Conrad, ohne Probleme bis zu vier Weichen angeschlossen werden, wenn diese Antriebe nicht gleichzeitig geschaltet werden. Wir haben die beiden "Füße" des Wechselstromanschlusses des Gleichrichters (auf dem Gleichrichter mit dem Wechselstromsymbol versehen) auf einer Lötleiste eingelötet (mittlere Anschlüße). Hieran angeschlossen ist die Stromzuführung von der Wechselstromquelle (Lichtanschluß) des Trafos. Die beiden anderen Beine des Gleichrichters (auf dem Gleichrichter mit + und - bezeichnet) wurden ebenfalls auf die Lötleiste gelötet. Hieran angeschlossen sind die Kabel zum Stromanschluß der Antriebe (äußere Kabel).

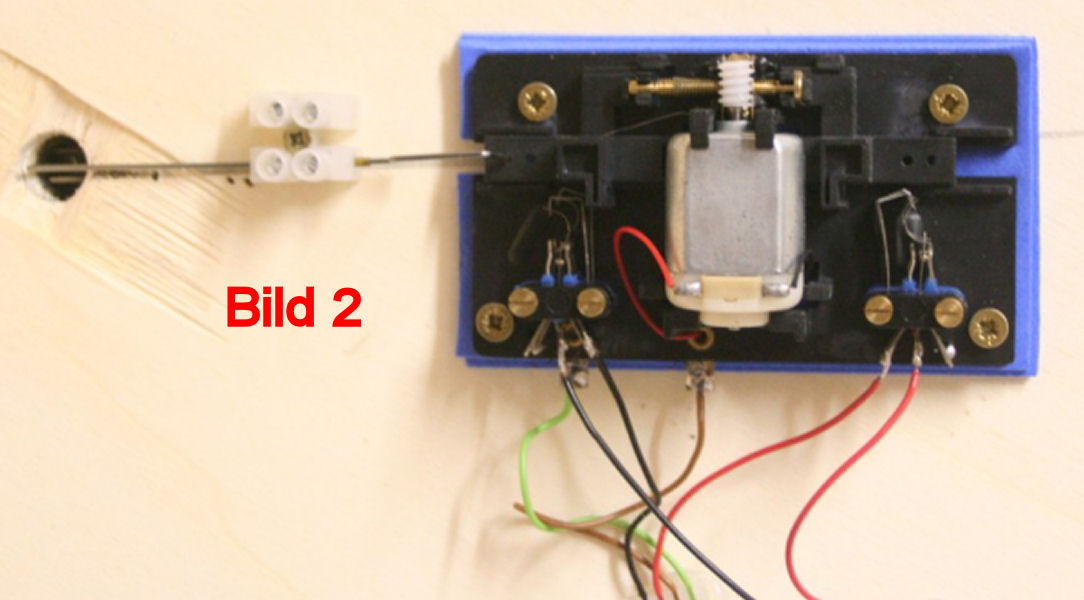

Bild 2 - Ein fertig montierter Fulgurexantrieb. Das braune und grüne Kabel kommen als Stellstromzuführung vom Kippschalter. Die schwarzen und roten Kabel führen zu den Umschaltern des Antriebes für die Weichenpolarisierung. Der digitale Fahrstrom wird an dem mittleren Anschluß der Umschalter angeschlossen (schwarzes und rotes Kabel). An einem der äußeren Pole werden die beiden Kabel der Herzstücke angelötet. Hier ist auf die Lagerichtigkeit (rechter oder linker Pol) zu achten (ausprobieren). Mit der Lüsterklemme wird das dem Antrieb beiliegende Führungsrohr des Stelldrahtes (1.0 mm) in der Lage festgehalten. Wir verwenden nicht den der Weiche beiliegenden Stelldraht. Bei neueren Weichen aus dem Walthers/Shinohara-Programm ist im reinen Digitalbetrieb eine Weichenpolarisierung nicht mehr erforderlich. Diese Weichen und Kreuzungen werden in der Produktbeschreibung des Herstellers als "DCC-friendly" bezeichnet.

Bild 2 - Ein fertig montierter Fulgurexantrieb. Das braune und grüne Kabel kommen als Stellstromzuführung vom Kippschalter. Die schwarzen und roten Kabel führen zu den Umschaltern des Antriebes für die Weichenpolarisierung. Der digitale Fahrstrom wird an dem mittleren Anschluß der Umschalter angeschlossen (schwarzes und rotes Kabel). An einem der äußeren Pole werden die beiden Kabel der Herzstücke angelötet. Hier ist auf die Lagerichtigkeit (rechter oder linker Pol) zu achten (ausprobieren). Mit der Lüsterklemme wird das dem Antrieb beiliegende Führungsrohr des Stelldrahtes (1.0 mm) in der Lage festgehalten. Wir verwenden nicht den der Weiche beiliegenden Stelldraht. Bei neueren Weichen aus dem Walthers/Shinohara-Programm ist im reinen Digitalbetrieb eine Weichenpolarisierung nicht mehr erforderlich. Diese Weichen und Kreuzungen werden in der Produktbeschreibung des Herstellers als "DCC-friendly" bezeichnet.

Weichenschalter:

Bild 1 - Die Frontwange des Moduls für die rechte Einfahrt des Abstellbahnhofs ist mit allen Weichenschaltern versehen. Die Schalter liegen jeweils ungefähr in Höhe der mit diesen Schaltern verbundenen Weichen. Träger der Kippschalter ist eine von hinten angeschraubte Aluplatte. Über den Schaltern wird noch mit Folie der Spurplan eingezeichnet. Später folgt noch eine Kippschalterleiste für die Beleuchtung.

Bild 1 - Die Frontwange des Moduls für die rechte Einfahrt des Abstellbahnhofs ist mit allen Weichenschaltern versehen. Die Schalter liegen jeweils ungefähr in Höhe der mit diesen Schaltern verbundenen Weichen. Träger der Kippschalter ist eine von hinten angeschraubte Aluplatte. Über den Schaltern wird noch mit Folie der Spurplan eingezeichnet. Später folgt noch eine Kippschalterleiste für die Beleuchtung.

Bild 2 - Die Schalter für die auf der Anlage eingebaute Kreuzungsweiche.

Bild 2 - Die Schalter für die auf der Anlage eingebaute Kreuzungsweiche.

Bild 3 - In die Seitenwange auf einem Alublech montierter 3-poliger Kippschalter von Conrad-Electronic. An den mittleren Polen befinden sich rechts und links die Kabel (braun und grün), die vom Gleichrichter kommen . An den beiden rechten Polen sind die Kabel, die zum Weichantrieb führen, angeschlossen. Außerdem über Kreuz angeschlossene Kabel zum ersten Pol.

Bild 3 - In die Seitenwange auf einem Alublech montierter 3-poliger Kippschalter von Conrad-Electronic. An den mittleren Polen befinden sich rechts und links die Kabel (braun und grün), die vom Gleichrichter kommen . An den beiden rechten Polen sind die Kabel, die zum Weichantrieb führen, angeschlossen. Außerdem über Kreuz angeschlossene Kabel zum ersten Pol.

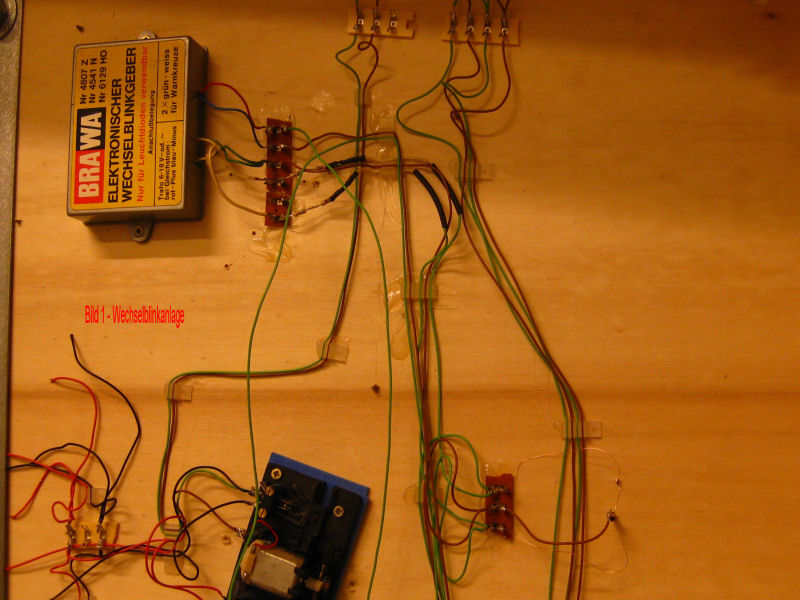

Bild 1 - Einbau der Elektrik für die Wechselblinkanlage des Bahnübergangs. Das Schaltmodul stammt von Brawa. Der rote und der blaue Kabelanschluß des Moduls wird an die Wechselstromversorgung angeschlossen, wobei das rote Kabel noch über den Kippschalter in der Seitenwange des Moduls geführt wird. Die beiden weissen Kabel führen zu den Lampen der Warnkreuze. Das grüne Kabel ist die Masse für die Warnkreuze.

Bild 1 - Einbau der Elektrik für die Wechselblinkanlage des Bahnübergangs. Das Schaltmodul stammt von Brawa. Der rote und der blaue Kabelanschluß des Moduls wird an die Wechselstromversorgung angeschlossen, wobei das rote Kabel noch über den Kippschalter in der Seitenwange des Moduls geführt wird. Die beiden weissen Kabel führen zu den Lampen der Warnkreuze. Das grüne Kabel ist die Masse für die Warnkreuze.

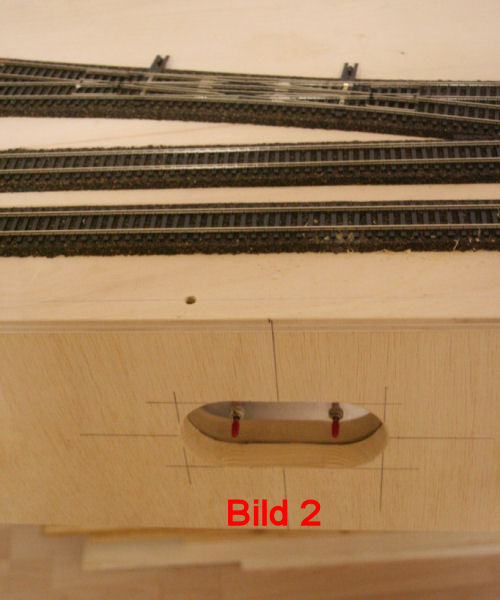

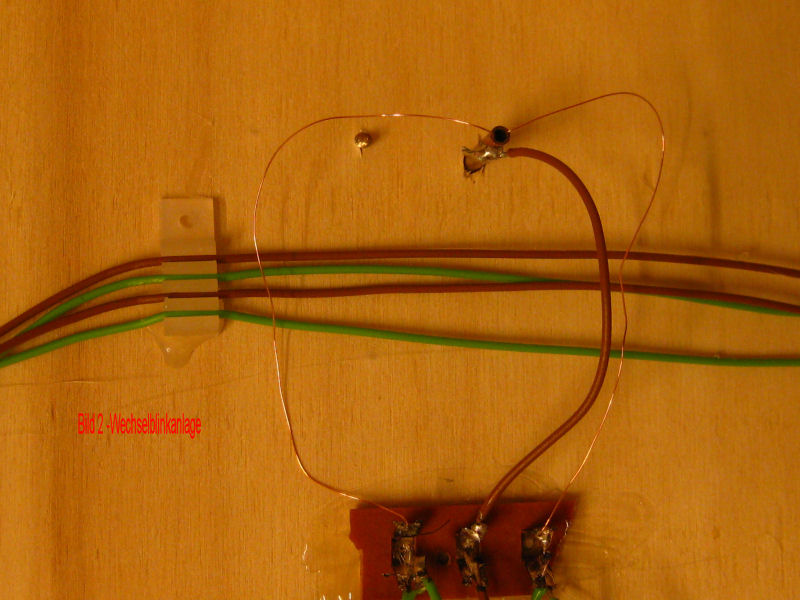

Bild 2 - Die Anschlüsse des Warnkreuzes: Die beiden "blanken" Kabel führen im Warnkreuz zu den LED`s. Das zweite Kabel der LED`s (Masse) ist in Höhe der Lampen auf dem Messingmast aufgelötet. Am Fuss des Mastes unter der Anlage wird der (Masse)Mast mit einem Kabel für die Masse versehen. Alle Kabel werden zum Schaltmodul geführt und dort, wie oben beschrieben, angeschlossen.

Bild 2 - Die Anschlüsse des Warnkreuzes: Die beiden "blanken" Kabel führen im Warnkreuz zu den LED`s. Das zweite Kabel der LED`s (Masse) ist in Höhe der Lampen auf dem Messingmast aufgelötet. Am Fuss des Mastes unter der Anlage wird der (Masse)Mast mit einem Kabel für die Masse versehen. Alle Kabel werden zum Schaltmodul geführt und dort, wie oben beschrieben, angeschlossen.

Bild 1 - Die Elektorarbeiten unter Modul 4 Lotzburgh sind fertig. Die Lichtleitung und der Schalter sind eingebaut und verkabelt.

Lichttrafo:

Bild 1 - Auf jeder Seite der Anlage wurde unter einem Modul ein preiswert erworbener Märklin-Lichttrafo für die Lichtstromversorgung aller Stromverbraucher (Weichenantriebe, Beleuchtung etc.) von Andy eingebaut und mit der Lichtringleitung verbunden. So penibel, wie mein Andy nun mal ist, hat er natürlich auch die Steckeraufnahme für den Transport nicht vergessen!

Stassenbeleutung:

Bild 1 - Wir haben uns nun entschlossen, die Strassen von Lotzburgh mit Beleuchtung zu versehen. Im Internet haben wir sehr preiswerte Lampen gefunden, die zu "Amerika" passen. Andy wird ihnen noch Patina verpassen.

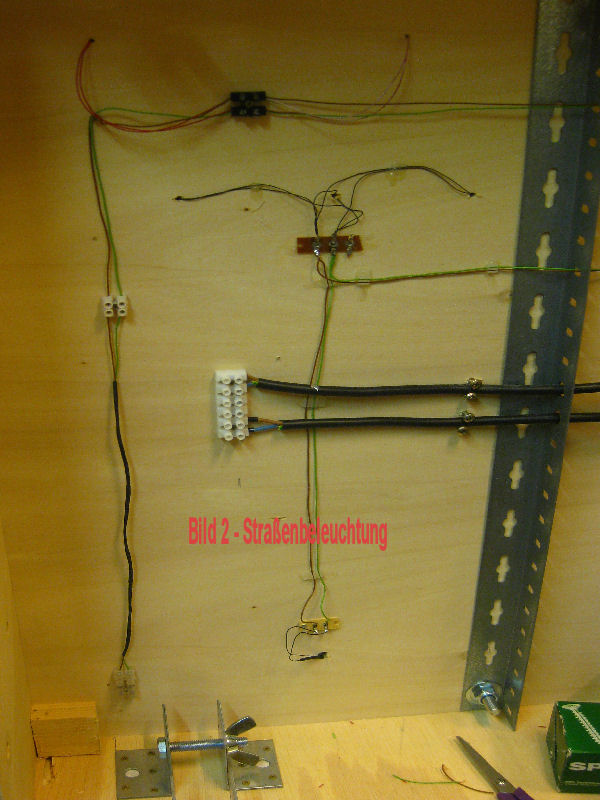

Bild 2 - Für die Stromversorgung legen wir eine weitere Ringleitung an. Die Stromversorgung erfolgt über den Lichttrafo.

Bild 3 - Mein Andy bei der Arbeit! Er kann auch Strom!

Servos für unsere Weichen:

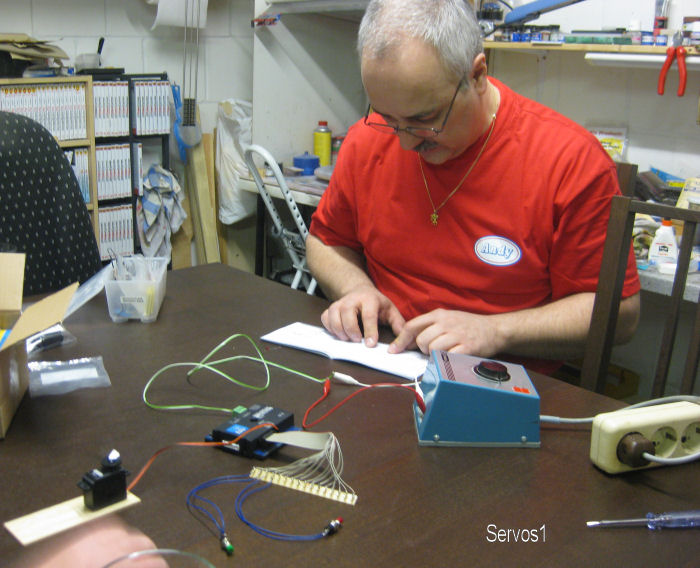

Bild 1 - Wir bauen um auf Servos! Das Gejaule der Motorantriebe nervt. Außerdem immer wieder Stellprobleme. Der Servodecoder kommt von ESU. Er kann auch analog über Taster angesteuert werden. Hier der Versuchsaufbau, den Andy ausgetüftelt hat. Ja, er kann sogar Bedienungsanleitungen lesen!

Bild 2 - Die ganze Mannschaft schaut zu. Unser Chefelektriker Stefan (rechts) betrachtet das ganze skeptisch!

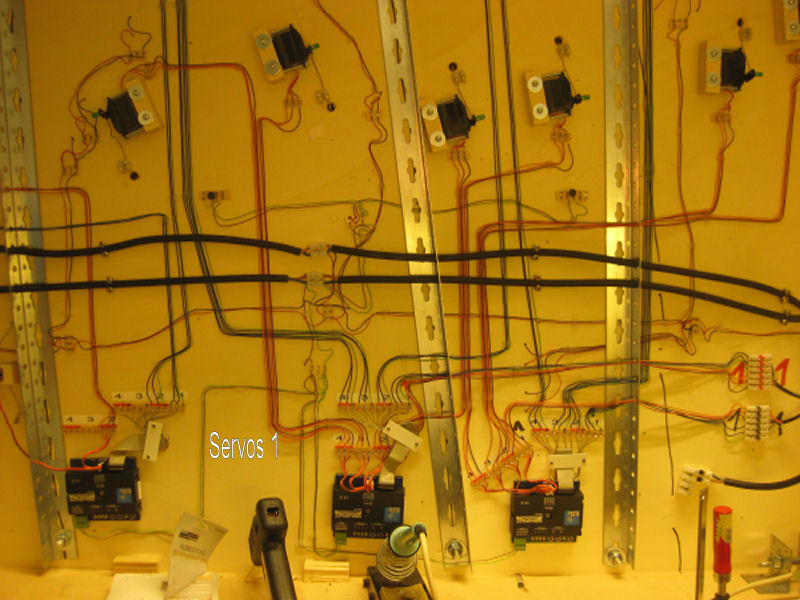

Bild 3 - Wir haben damit begonnen, die Weichenantriebe durch Servos zu ersetzen. Unsere Servos wurden über Conrad beschafft. Die Steuerung übernimmt ein ESU-Switchpilot, der analog angesteurt wird. Die Bedienung der Weichen erfolgt über Taster, die wie bisher die Weichenschalter, in den Seitenwangen der Module eingebaut sind. Vorteil der ganzen Geschichte: Die Servos laufen fast geräuchlos und sind besser einzustellen (Lage und Geschindigkeit). JA, ja, bei teilweise digitalem Betrieb braucht man nur 2 Kabel!

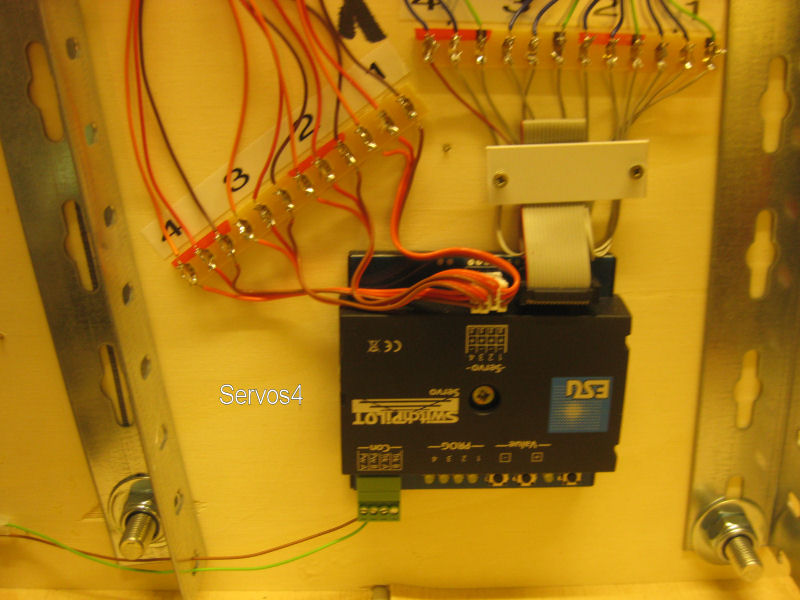

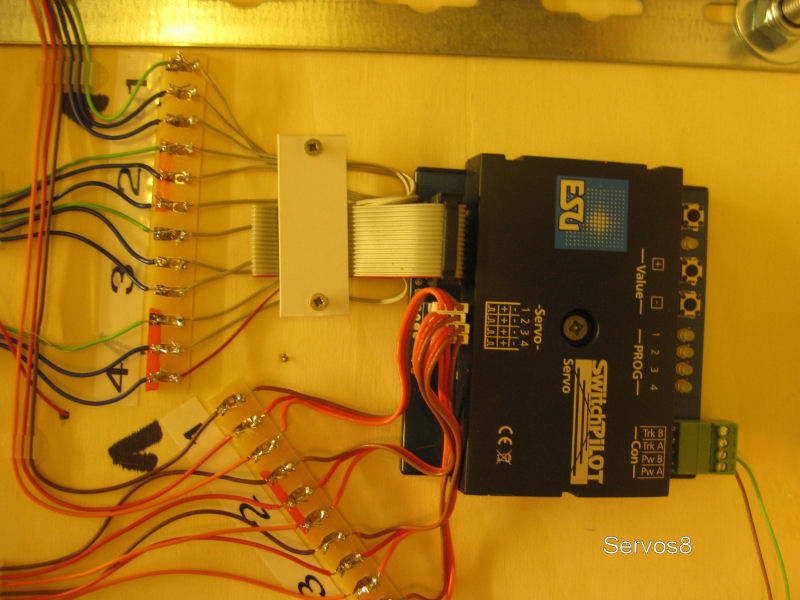

Bild 4 - Anschluss des Switchpilots von ESU. Mit dem grünen Stecker unten rechts erhält das Gerät über einen normalen Wechselstrom-Lichtstromtravo seine Stromversorgung. Oben links sind die einzelen Servos angeschlossen. Oben recht befinden sich die Anschlüsse für die Stelltaster. An diesem Swichpilot sind die vier möglichen Anschlüsse alle belegt.

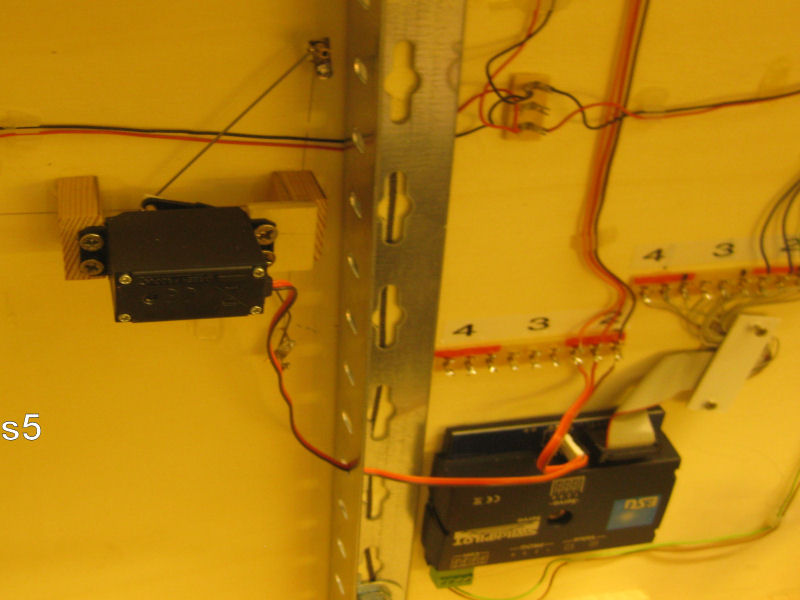

Bild 5 - Hier ist der Torantrieb mittels Servo im Containerbahnhof zu sehen. Am ebenfalls zu sehenden Switchpilot sind noch 2 Anschlüsse frei. Hieran werden noch 2 Weichen auf den folgenden Modul angeschlossen.

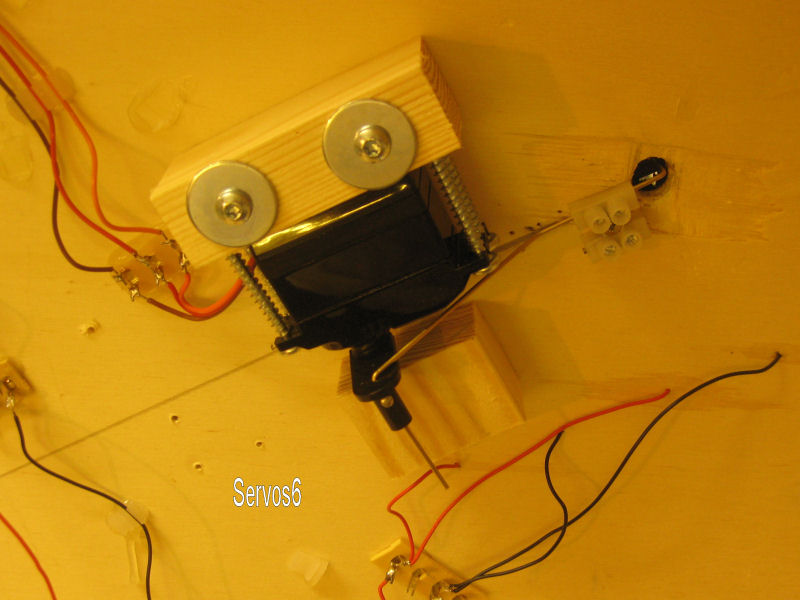

Bild 6 - Weichenantrieb mittels Servo. Die Stellstange ist am Servoende mit einer Steckerhülse fixiert. Angeschlossen ist eine grosse Bogenweiche. Über das überstehenden Ende der Stellstange wird noch die Polarisierung des Herzstückes angeschlossen.

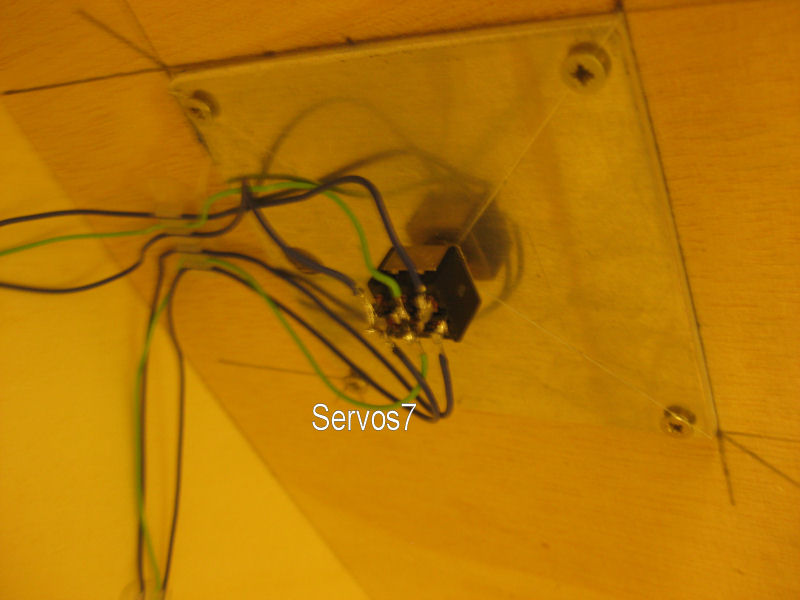

Bild 7 - Anchlüsse des Stelltasters. Es handelt sich um Kipptaster. Hier sind 2 Bogenweichen angeschlossen, die somit gleichzeitig gestellt werden können.

Bild 8 - Nochmals Anschluss eines vollbelegten Swichpiloten.

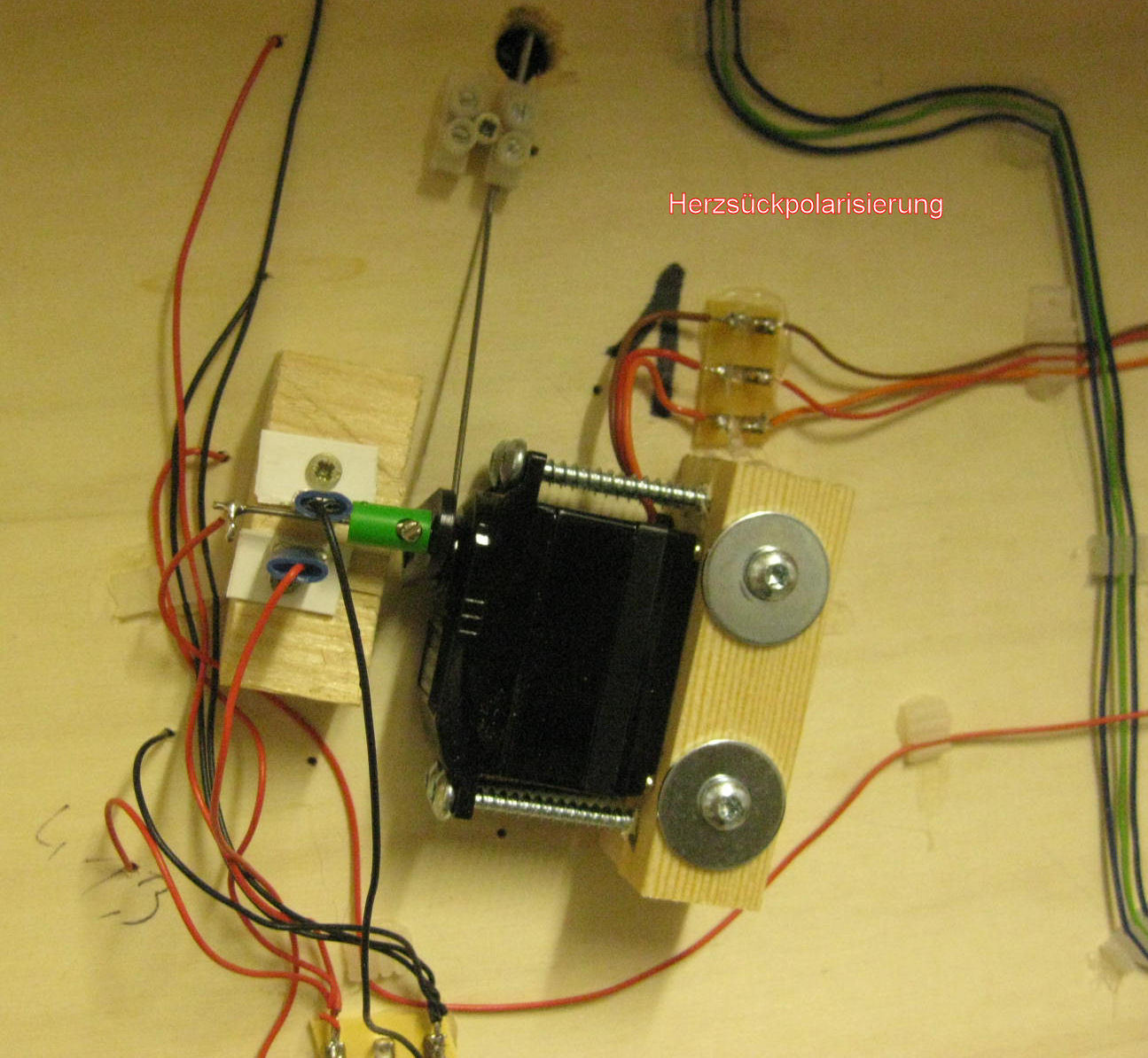

Bild 9 - die Herzstückpolarisierung über den Servo wird mittels der verlängerten Stellstange erreicht. Auf einem in der Höhe passenden Holzklotz sind zwei zurechtgesägte Plastikwinkel aufgeschraubt. Diese werden dem vorher eingestellten Stellweg der Weichenstellstange angepasst. Auf diese werden Stecker (Autoelektrik) aufgesteckt, an die Plus- und Minuskabel die Digitalstromversorgung angeschlossen werden. Auf die Stellstange (hinter dem aufgesschraubten grünen Stecker) wird das Herzstückkabel angeschlossen. Einfach, aber es funktioniert..Patent Andy!

Verkabelung des Betriebswerkes K&AW (Lotzburgh)

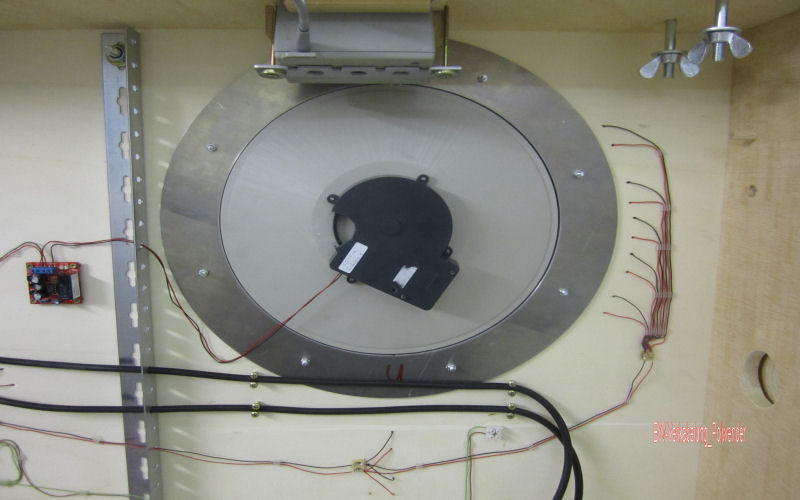

Verkabelung der Anschluesse im K&AW BW incl. der Cornerstonedrehscheibe. Links neben der Stabilisierungsstrebe liegt der Polwender für die Scheibe. Oben ragt der fest installierte Lichttrafo ins Bild.

Die Drehscheibe und der Polwender näher.

Andy gefiel das Laufverhalten und die Bewegungen der Drehscheibenbrücke überhaupt nicht. Also die eigentliche Brücke erhielt gescheite Metallräder und der gesamte Drehmechanismus flog raus! Jetzt läuft alles in Kugellagern. Irgendwann schmeist er wohl auch noch den Motor weg! Nun läuft das Ding wie ein schnurrendes Kätzchen. Unser geliebter Perfektionist!

Unterbrecher zum Abschalten eines Weichenantriebes

Andy beim Einbau!

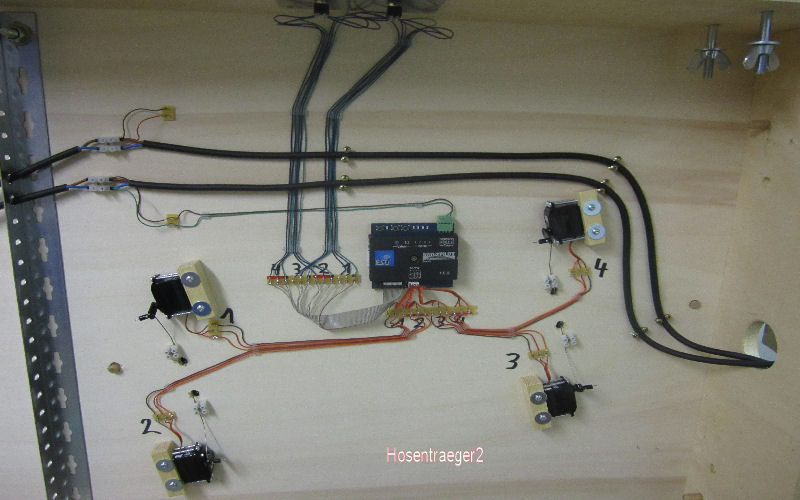

Einbau und Verkabelung eines Hosentraegers

Der eingebaute und "angerostete" Hosentraeger auf der Anlage. Nach dem Einschottern wird er nochmal mit Staubbraun eingesprüht

..und die Technik und Verkabelung unter der Anlage. Die Weichen werden über Servos bewegt. Die Steuerung übernimmt analog ein Esu-Switchpilot. Die Betätigung der Weichen erfolgt vor Ort über Kippschalter in der Seitenwange des Moduls. Die querlaufende Metalllochhleiste dient der Versteifung des Moduls.

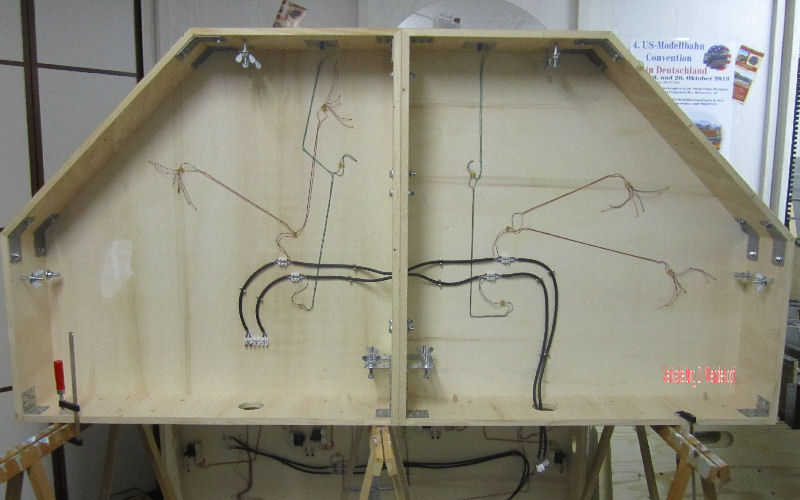

Verkabelung des 2. Wendekopfes

Der 2. Wendekopf ist mit seinen 3 Gleisen ferig verkabelt. Die Gleise laufen oben in einem "Tunnel". Ueberbaut wird der Tunnel mit einem kleinen Stadteil von Dakota-City.

New sections at Bean's

- Written by Super User

There are two new modules at Bean's. On the Lotzburgh side, the town of Lotzburgh has received a school, a church and the mayor's office. On the Dakota City side, the container yard has been expanded.

Track construction

- Written by Bernd Lotz

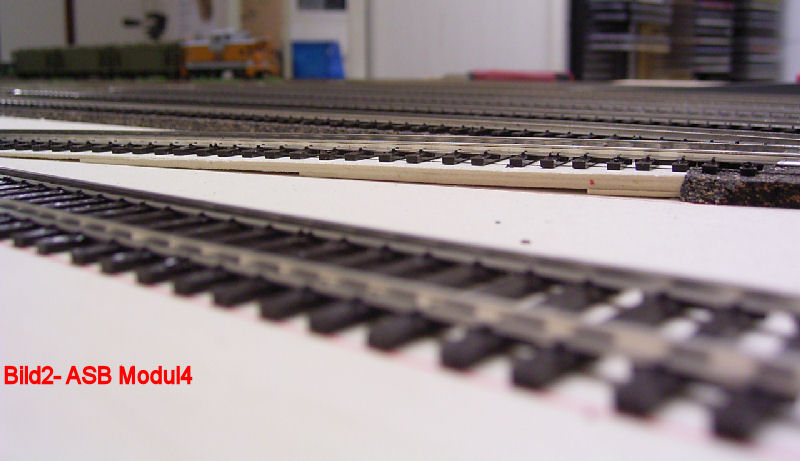

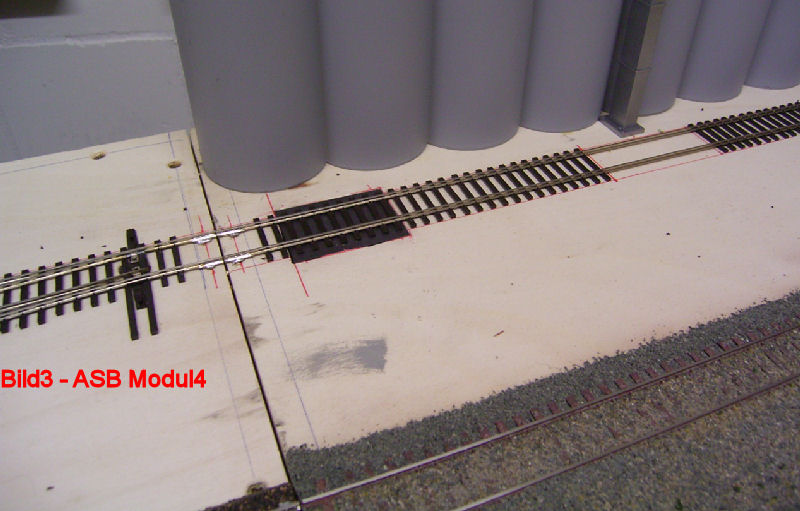

Track material used: We use track material Code 83 from Walthers/ Shinohara. Only flex track is used. The turnouts and crossings in the main lines are #6. The curved turnouts in the turnaround modules are #8. In the sidings and other sidings we use #5 size turnouts. All tracks are fixed with nails from Walthers. The rail joiners and the bumping blocks are also supplied by Walthers. The buffer stops were sprayed yellow. To cut the tracks cleanly to length, we use a special side cutter for track profiles. This produces a burr-free clean cut. Before we bend flex track, we solder the rail profiles of the flex track and the track/switch already laid before it in their rail connectors. This allows the flex track to be bent without coming loose again from the rail joiners.

Switch machines: We use motorized switch machines from Fulgurex. They are converted to AC capability by rectifiers. This allows us to set the drives with the normal analog "transformer AC" via toggle switches, which are mounted close to the location in the side panels of the modules on an aluminum sheet. Since the end of 2014, we have been converting to servo drives (Conrad). Controlled via switch pilots from ESU, which are also controlled analog via pushbuttons. A good idea from Andy...who else!

Couplers/uncouplers: All cars are equipped with Kadee couplers #5 (metal). A super coupler that allows smooth engagement and disengagement even on curves. By hand, uncoupling in the train set is possible without problems, e.g. with a "shish kebab skewer" etc., which you insert into the coupler and then turn slightly. In places that are difficult to reach, we install uncoupling magnetic plates from Kadee. These plates are about the same thickness as the Hekibettung we use.

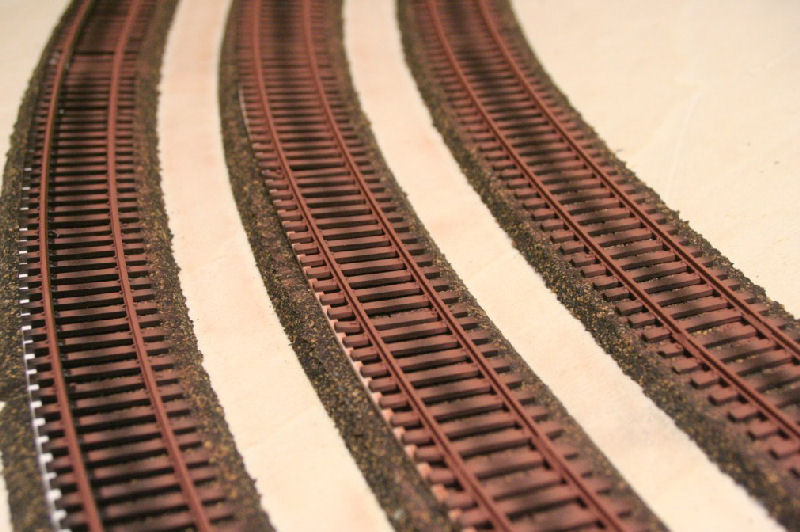

On the corner module glued bedding of the company Heki No. 3195. Very good insulation, also good to lay in the arch. Can be trimmed well with cutter or scissors. The bedding was glued with Ponal-Express.

The tracks are laid on the ballast and fastened with rail nails. For each turnout, the hole (10mm) for the motorized underfloor turnout drive from Fulgurex is drilled beforehand centrally under the setting sleeper.

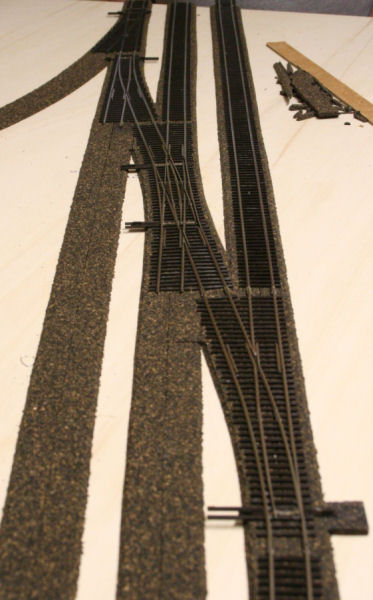

The first completed turnout road for the land station. Some sleepers still have to be pushed in. The small irons of the sleepers are removed with the cutter beforehand.

The curve laid from flex track was slightly raised on the outside. How we make this superelevation, you can find below.

Module separation with track elevation: We usually lay the flex track completely across 2 module boxes. At the module edge, 4 sleepers each, which are later pushed under again, are removed from the track. Then four Spax screws 2.5x16 are screwed in close to the module edge. The height of the screws is determined by passing the track lying on the ballast over the screw heads. The track should not hook. If a curve elevation is installed, as shown here, it is temporarily placed underneath beforehand to determine the screw height on the higher side. Then solder is applied to the screw heads and rail connectors are slid onto the ends of the track sections and solder is applied. The track is laid and nailed on the inside of the track. On the higher outer side, the elevation stiffener (in our case a plastic profile) is placed underneath when nailing. Then the track profiles are soldered onto the screws. Only then is the track separated at the module edge with a diamond disk clamped in the small drilling machine (in our case: Proxxon Minimot). This ensures that the tracks are always at the same height when the layout is built. In 2015, we decided to remove the superelevations again (although well laid!). With our long trains, there were always problems with individual cars (tipping!). In addition, there were always problems at the module transitions with the superelevations.

Track construction for this section has been completed.

Track cant with smooth transition to superelevation: The track cant is 2.00 mm. It consists of a square plastic profile, which comes from the model building supplies (ships / aircraft). The profile strip is supplied in a length of approx. 100 cm. This very flexible strip is placed under the sleepers on the outside. After that, the tracks are also nailed on the outside. At the module edges, the strips are additionally secured by Ponal. To achieve a slow transition into the superelevation, Andy cut strips of about 40 cm length in the width of the underlaid profile from a 0.5 mm thick plastic plate from Plastruct (via Piko). The first strip remains in this length. On top of this, 2 more strips of different length (about always 1/3 shorter) are glued with superglue. The entire strip is then pushed under the outer sleepers. This rail piece is also nailed afterwards.

31.10.2014 - We have removed the overheight again. Although, at least Andy's wagons were all weighted according to Fremo standard, individual wagons fall out in the Ueberhoehung. Andy has moistened the track ballast and then removed the tracks incl. the plastic strips.The tracks are now re-laid and soldered to the module edges on rail connectors with the screws.

31.10.2014 - We have removed the overheight again. Although, at least Andy's wagons were all weighted according to Fremo standard, individual wagons fall out in the Ueberhoehung. Andy has moistened the track ballast and then removed the tracks incl. the plastic strips.The tracks are now re-laid and soldered to the module edges on rail connectors with the screws.

For the area of the sidings station we use bedding plates from Heki. A normal bedding strip from Heki is placed on each of the last right and left tracks.

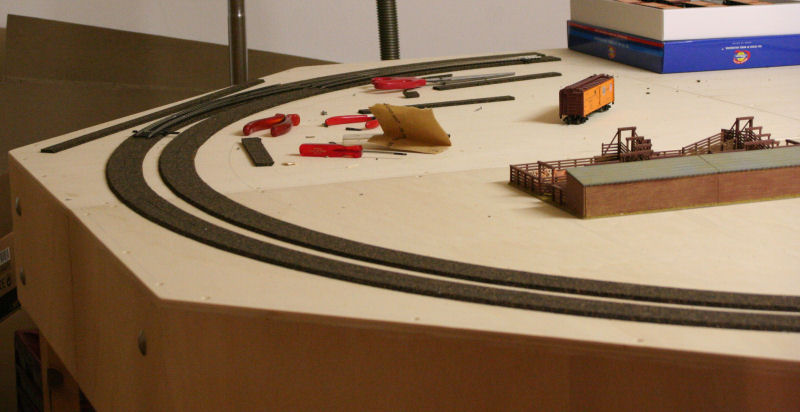

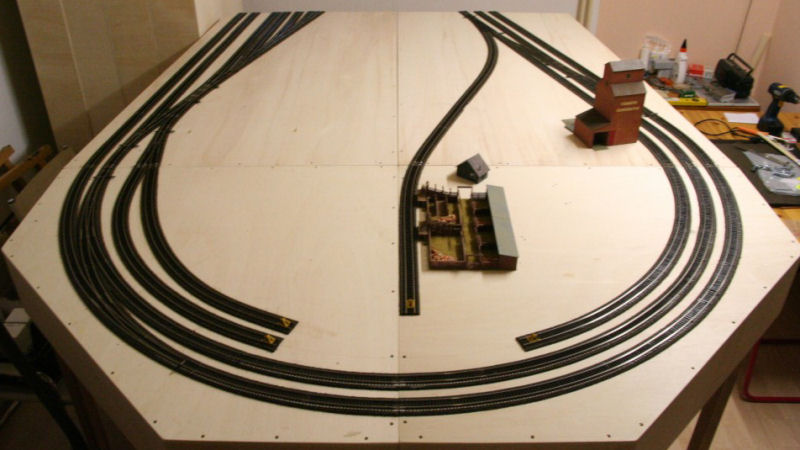

The first standard module of the stabling yard is ready in terms of track. At the back left, the two tracks of the container station are connected. The tracks will be extended a bit to the turning module, which is not attached here. The house scenery on the left will not stay like this. The trailer train shown here will fit into the tracks of the container yard. The ballast train is already there for weeks!

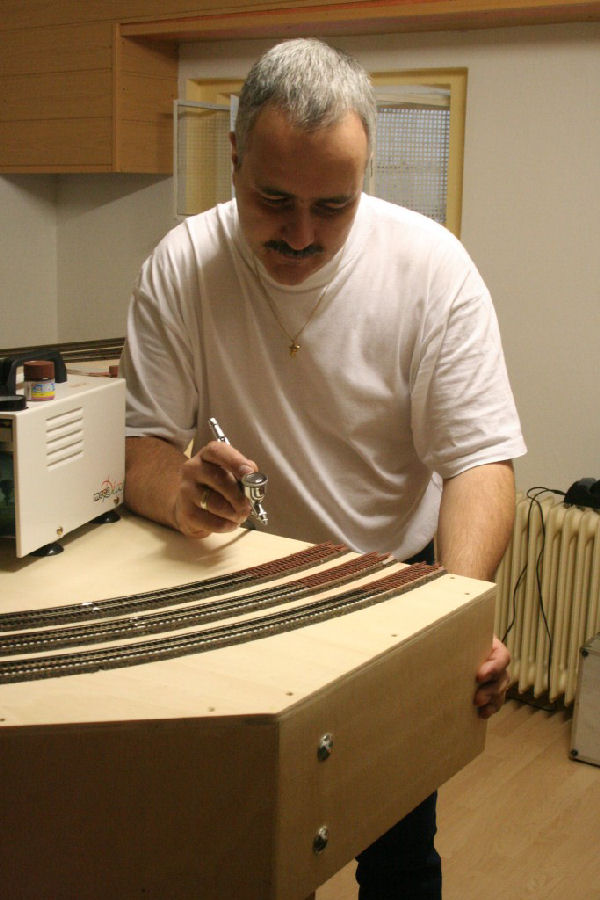

Airbrush - First, the rail profiles and the small irons are sprayed rust-colored with the airbrush gun. After the first coat of paint has dried, the entire track is sprayed with a dust color. A darker stripe remains in the center. After the paint has dried, the running surface of the track sections is rubbed bright again with a ROCO rubber. Sandpaper will cause scoring in the profiles (dirt can get stuck). Andy does the airbrushing with a compressor. This is absolutely necessary for our track lengths. For airbrushing in general, see the Building Instructions button.

Airbrush - First, the rail profiles and the small irons are sprayed rust-colored with the airbrush gun. After the first coat of paint has dried, the entire track is sprayed with a dust color. A darker stripe remains in the center. After the paint has dried, the running surface of the track sections is rubbed bright again with a ROCO rubber. Sandpaper will cause scoring in the profiles (dirt can get stuck). Andy does the airbrushing with a compressor. This is absolutely necessary for our track lengths. For airbrushing in general, see the Building Instructions button.

In the meantime, Andy is again applying the rust coat to the rail profiles and the small irons with a narrow brush. This method is faster. He uses the water-soluble airbrush paints that he has always used, diluted with one or two drops of water. This spreads the paint better.

Ready painted tracks on a turning module.

Finished painted entry tracks to the land station.

The ballast arrives. Finally with a UP switcher on the sidings being built in Andy`s basement.

We obtain the ballast from Asoa. It is the basalt gravel HO in the 1000 ml bottle (order number 1411). The ballast is very productive. The ready-mixed glue comes from Conrad (250ml) as does the dosing bottle for the water/rinsing agent bottle. Further are needed: Wood glue (with us Ponal-Express) Bristle brushes in several sizes and for the distribution of the ballast plastic packaging cans of 35mm film. Good that Bernd still takes analog photos!

First, we spread ballast sparingly in the middle of the track over a length of approx. 10 cm using a film can that is somewhat compressed at the top. Then the ballast is spread over the middle of the track with a slightly wider bristle brush (about the width of the sleepers) until the sleepers are exposed again. The ballast remaining on the sleepers is then swept off with a small bristle brush. We then use the same brush to evenly tamp the ballasted track gaps. It is now important that the moving parts of the turnouts can run freely. In the area of the tongues and the setting sleepers, we take special care that no gravel grains remain on the sleepers or in the mechanics of the setting sleeper. The setting sleeper itself and its guides are provided with a drop of machine oil. No glue can stick to the oil. Thus, the mechanics of the turnout remain movable. Now an undiluted Ponal-Express stiffener is applied to the outer edges of the track bed. This prevents the ballast from slipping down the incline again when the ballast is now placed on the outer sleeper strip. Now the ballast is applied and spread as described above. In the slopes, we make sure that the ballast bed does not have any depressions.

As soon as the wood glue on the edge of the track bed is halfway dry, you can start fixing the ballast. First, the ballast bed is wetted with water to which washing-up liquid is added (3 drops are sufficient for the bottle shown above - too much washing-up liquid leads to extreme foaming). The long spout of the bottle is passed around the outside of the ballast bed. The rinsing agent distributes the water over the entire ballast bed. The thin-bodied ballast adhesive is then distributed in the same way. The glue results in a slight white coloration. This gives a good control of the glue distribution. Now let the whole thing dry for at least 24 hours. After that, any "holes" or imperfections that may have appeared can be repaired. The board attached to the end of the track piece (at the same time module edge) leads to a clean edge.

As soon as the wood glue on the edge of the track bed is halfway dry, you can start fixing the ballast. First, the ballast bed is wetted with water to which washing-up liquid is added (3 drops are sufficient for the bottle shown above - too much washing-up liquid leads to extreme foaming). The long spout of the bottle is passed around the outside of the ballast bed. The rinsing agent distributes the water over the entire ballast bed. The thin-bodied ballast adhesive is then distributed in the same way. The glue results in a slight white coloration. This gives a good control of the glue distribution. Now let the whole thing dry for at least 24 hours. After that, any "holes" or imperfections that may have appeared can be repaired. The board attached to the end of the track piece (at the same time module edge) leads to a clean edge.

In the first picture, the spaces between the main tracks are already ballasted. The main tracks are kept free of vegetation. The siding and its space between the main track got the first layer of "overgrowth". The material was applied loosely again and then "glued" according to the method described above. The further "Verwucherung" is only in the course of the terrain construction to get a "picture" here. What are the two "Austrians" in double traction doing there? What probably - looking at Indians!

The second photo shows a close-up view.

The material used can be found under building instructions.

The track at the cattle loading. The "cattle" seems to like the green. And once closer to the later granary track.

The first picture shows a completed track section in the right entrance to the sidings station. The "greening was created exclusively from material from Woodland and sand from the nature of the mountainous homeland.

The first picture shows a completed track section in the right entrance to the sidings station. The "greening was created exclusively from material from Woodland and sand from the nature of the mountainous homeland.

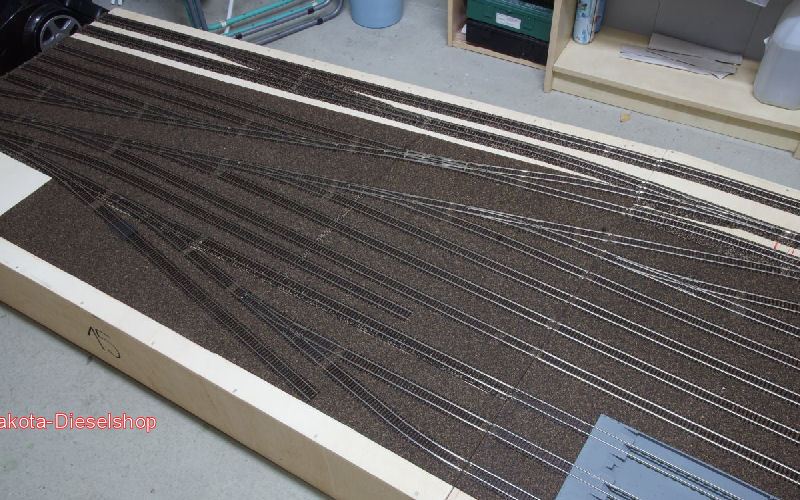

The second picture shows the ballasting of the stabling yard. The gaps between the tracks were filled up to about the upper edge of the sleepers with a Finn cardboard cut into suitable strips. Then they were filled with a mixture of basalt ballast/mineral concrete (Asoa) and finely sieved sand and glued in the manner already described. The next step is the weathering process.

In the first picture, the green strip between the main tracks and the sidings is being made. Filigree bushes are still missing. Here we will use foliage/nonwovens from Heki.

In the second picture, this section is also completed between the sidings. We are not yet agreed on how to design the strip in the foreground. Probably flat and green. We are thinking about creating a connection for the train-safe system http://www.train-safe.de/ with a switch at the end of this side of the layout, so that complete train sets can be changed quickly.

The tracks on the first standard module of the Lotzburgh land station are laid and ballasted. In the curve on the rear side of the module the station building with the platform will find its place. At the height of the last turnout the level crossing is installed.

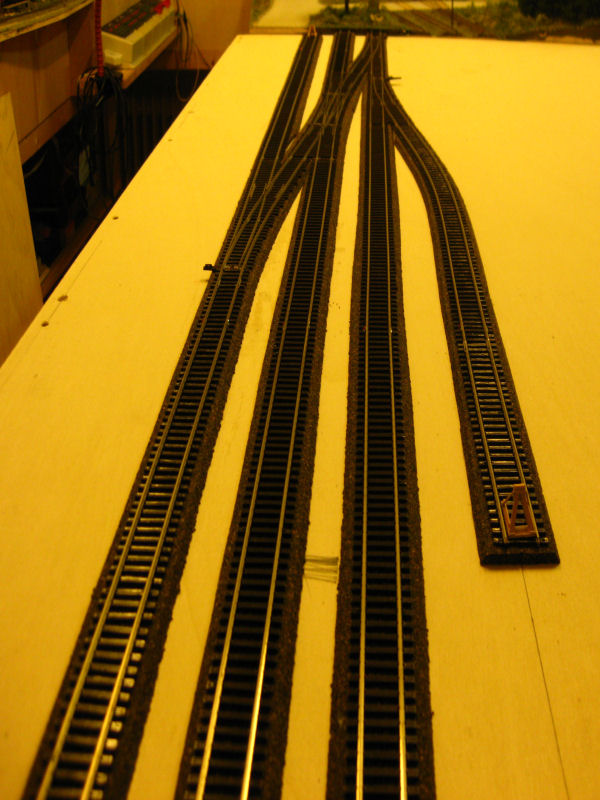

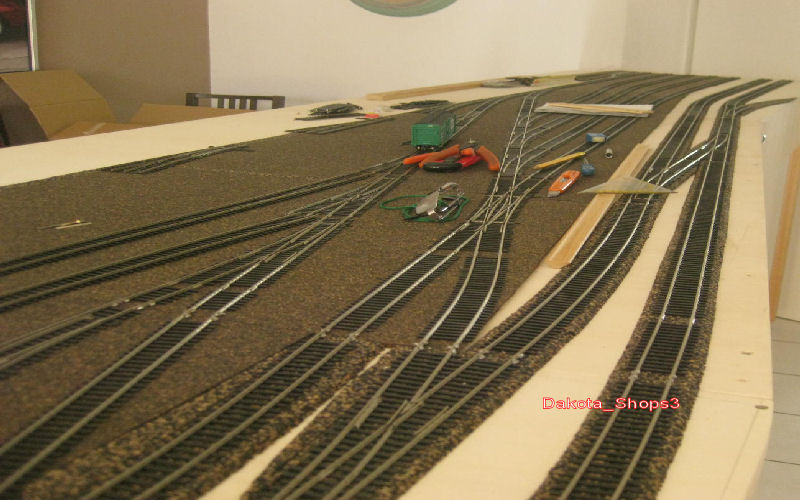

The beddings are on the 2nd standard module of the land station. The turnouts have been laid out on a trial basis. The holes for the actuating rods of the turnout drives have already been drilled. This is the other end of the station. the original plan included only a simple turnout connection between tracks 2 and 3. we have now decided to build a complete turnout connection, again using a crossing turnout. Additionally, track 3 gets a short pull-out/storage track. Another loading track for the local fuel dealer (coal/mineral oil) branches off from track 1. The station building was first planned at the rear of the layout. Now it will move to the front of the layout. Besides the fuel dealer and 2 to 3 stores incl. gas station, the small supermarket and our agricultural machinery dealer will also find space here. For this the rear part of the modules will now, except for the access road to the grain store etc. and the loading ramp, only carry landscape.

The beddings are on the 2nd standard module of the land station. The turnouts have been laid out on a trial basis. The holes for the actuating rods of the turnout drives have already been drilled. This is the other end of the station. the original plan included only a simple turnout connection between tracks 2 and 3. we have now decided to build a complete turnout connection, again using a crossing turnout. Additionally, track 3 gets a short pull-out/storage track. Another loading track for the local fuel dealer (coal/mineral oil) branches off from track 1. The station building was first planned at the rear of the layout. Now it will move to the front of the layout. Besides the fuel dealer and 2 to 3 stores incl. gas station, the small supermarket and our agricultural machinery dealer will also find space here. For this the rear part of the modules will now, except for the access road to the grain store etc. and the loading ramp, only carry landscape.

The finished tracks on this module. The right siding will possibly be extended a bit (unloading possibility for coal hoppers).

The right-hand loading track has been extended. The coal unloading system and the catch basin for the oil unloading have been installed. Likewise, the ballast is applied and glued....up to the crossing switch! In spite of all caution, a switch tongue got stuck during the ballast application. In addition, there was an obviously defective motor drive. During the last check of the freedom of movement of the tongues and setting sleepers before gluing, the drive did not stop and tore off a setting sleeper. Repair is not possible. The replacement has already been made. Who does something like that? My Andy, of course.

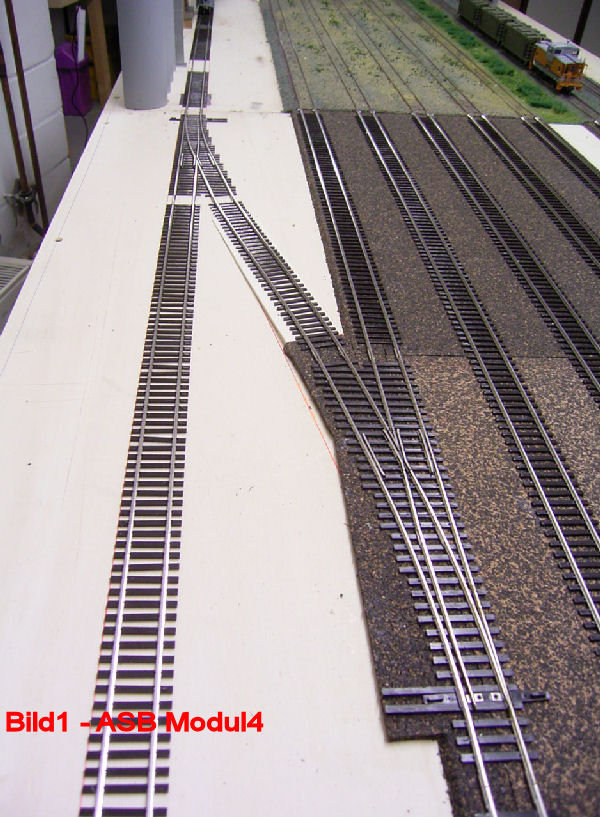

The new branch from the bypass track on the 4th module of the Dakota City sidings yard is rail-ready.

In order to even out the level from the bypass road (with cork bedding) to the loading road (without cork bedding), Andy had to build a small ramp out of Finnboard.

A decoupling magnet (dark part) has been installed in the loading lane in front of the grain silos. At the place where the sleepers are missing, a bottom flap for grain unloading is still installed.

Instead of ballast, a sand bedding was used here. We show under Button Plant Construction/Landscape Construction the pictures of the construction of the factory area at the edge of the sidings station.

Turntable/Turntable Installation

Turntable for the K&AW Shop

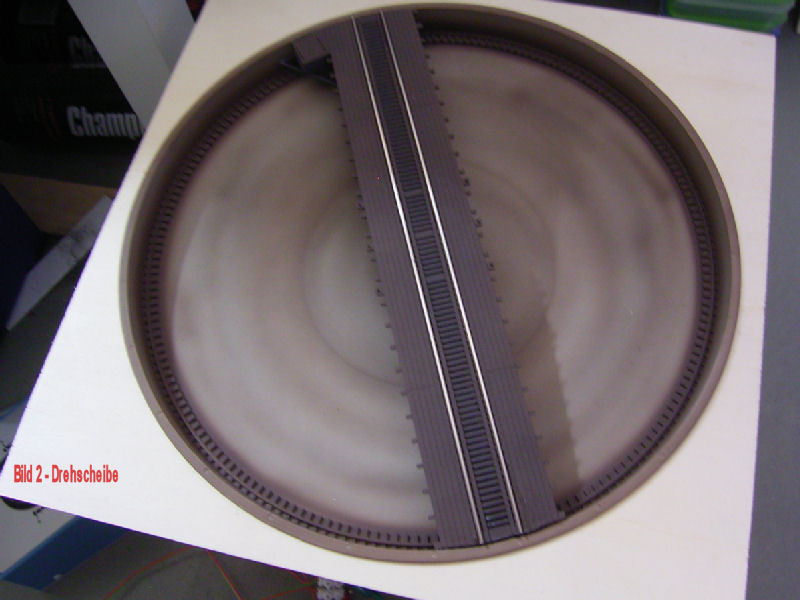

The turntable is made from a kit from the Cornerstone series by Walthers. The drive motor is also from Walthers. First Andy painted all parts of the turntable and then weathered them.

Andy sawed a hole in a board into which the turntable fits exactly.

This way he can support the disc evenly on 4 points to do some tests.

Unfortunately, the good piece is not yet running to Andy's full satisfaction.

But he is working on it.

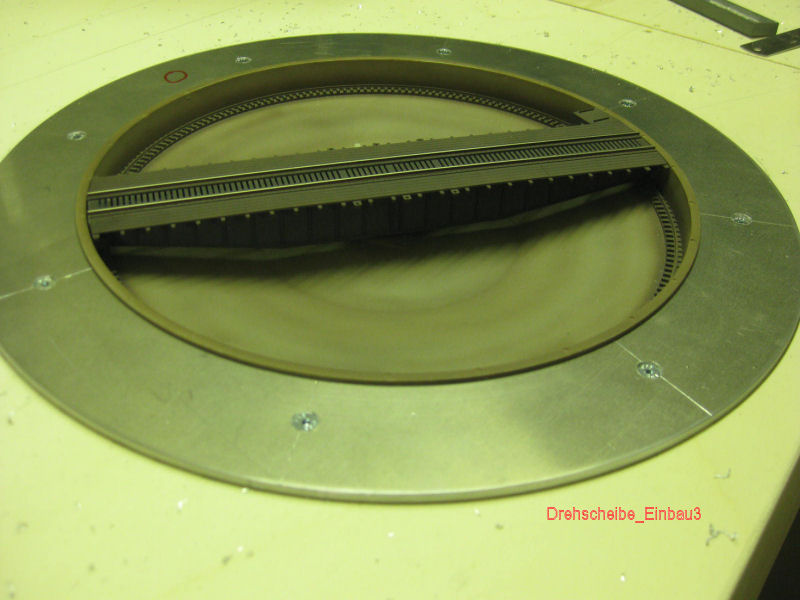

The rail profiles have also been glued on.

The railings and the turntable attendant's house are still missing.

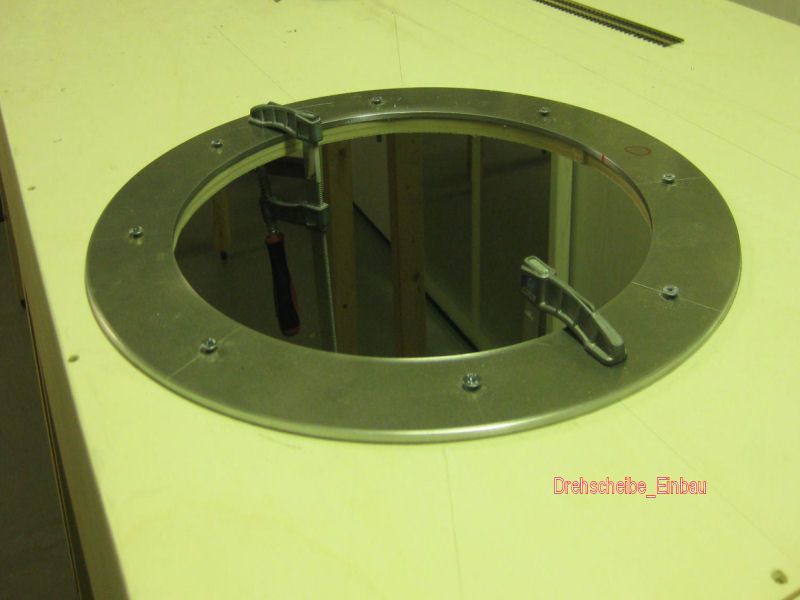

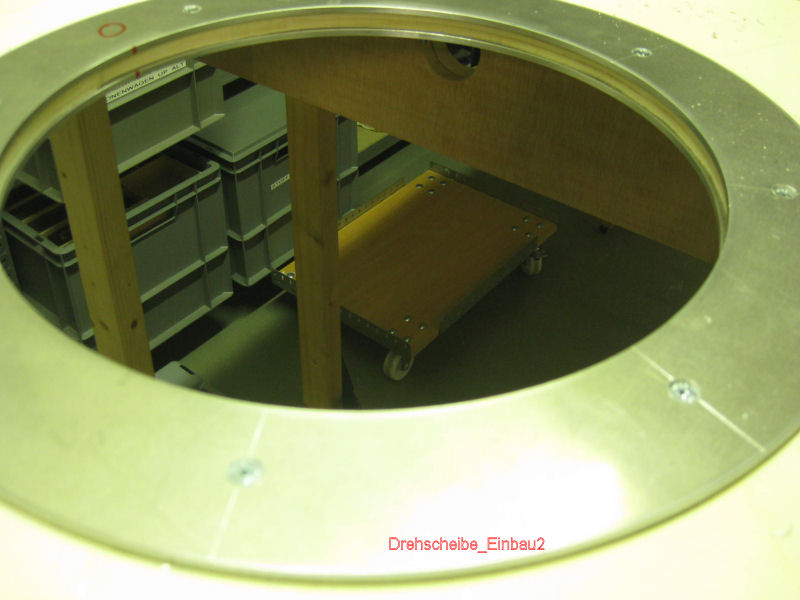

The installation: The very inexpensive Cornerstone turntable pit consists of a plastic drawing part. To give it stability and a really circular stable shape when installed in the base plate, Andy came up with the idea to have 2 aluminum rings of 4mm thickness turned. 4mm height corresponds to the Heki bedding we use.

Here you can see the upper and lower ring.

The aluminum rings were drilled through in 8 places (5 metal drill bit) to accommodate the countersunk threaded screws with nuts. The screw holes in the upper ring were enlarged with a 10 drill bit so that the screw heads would be flat with the surface of the ring. Of course, the top plate also had to be drilled through. Then the screws were inserted and screwed tight with the nuts.

Now the turntable could be inserted. It sits tension-free, but already well fixed, in its frame. A test showed that it runs smoothly. It is controlled by a normal DC transformer. So it can be "driven" right and left around. The disc has no "stops" for exact stopping. But with the transformer this is possible without problems. We don't quite like the drive (motor from Cornerstone about 10 Euro. Plastic gears) yet. We will probably exchange the plastic gears for metal ones and install a better (quieter) motor. In addition, the disc, as we intended from the beginning, is again intercepted from below by a metal bracket.

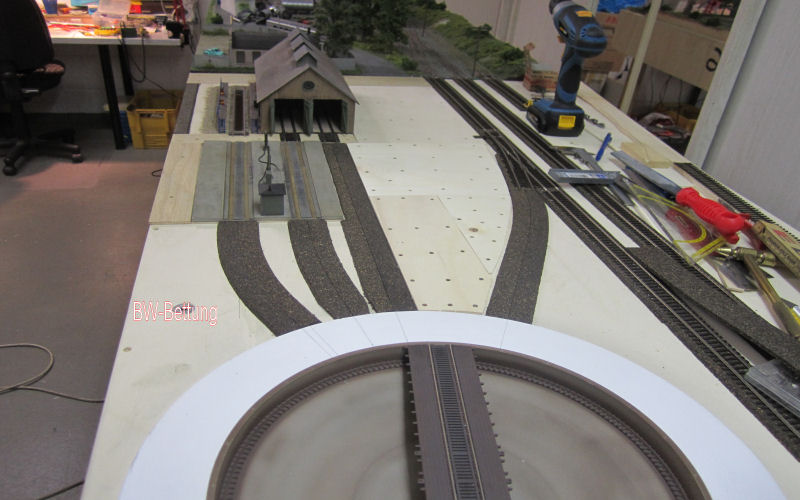

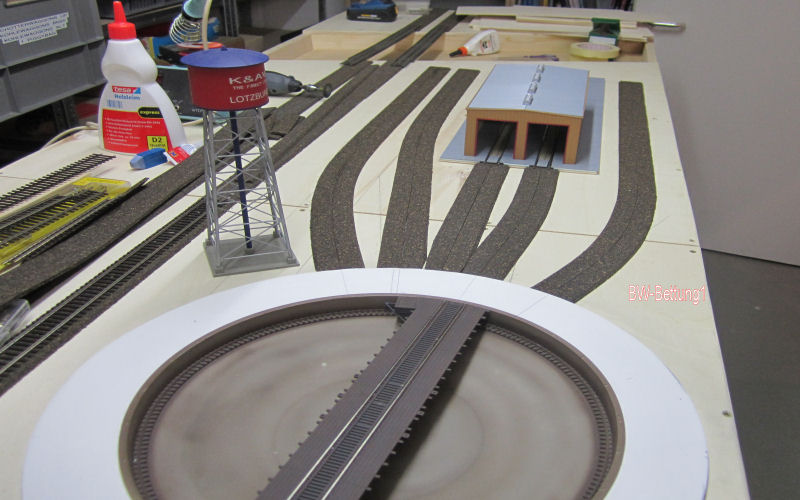

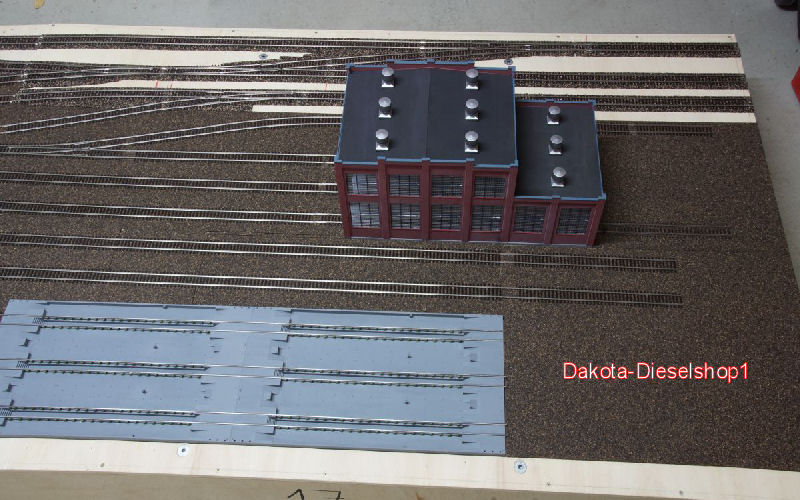

The depot will look something like this. In front the 2-storey locomotive shed with the pit track. In front of it, the refueling station. Then the turntable. Here you can see that the Heki track bedding is exactly the height of the aluminum ring. The track then matches the height of the bridge exactly. Behind the turntable is the 2-story workshop building. To the right of the workshop is the caboose track. To the left of the workshop are two sidings. Access is via the inner track at the level of the locomotive shed. The mainline tracks are behind the sidings. The BW has facilities for diesel locomotives only. Details on the construction of the buildings can be found under the button Plant Construction/Buildings.

After creating the Heki bedding, the Walters Code 83 track fits perfectly in height to the turntable transition.

Installation of the ballast on the lock shed side. The turnout into the BW is installed in the already laid main tracks.

..and the other side with sidings and workshop

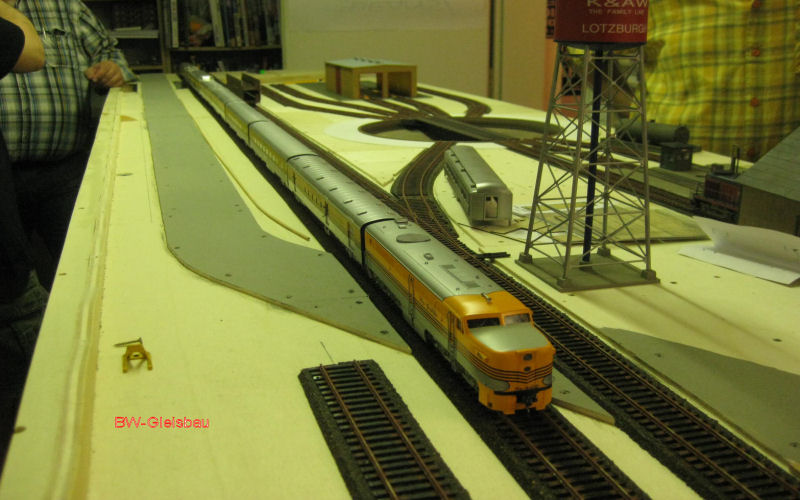

All tracks in the BW are lying. The Rio Grande express train with an Alco PA at the head just crosses the later level crossing.

Our club boss Stefan looks at the transfer critically. But, everything is fine!

October 2018: Despite several modifications, the Walthers turntable could not be persuaded to work flawlessly, so another solution was sought. After some searching, a turntable from Heljan was shortlisted.

This turntable comes with a control system. Unlike other turntables from German manufacturers, the turntable can be positioned as desired and the positions are stored.

The closer research showed that the turntable has the same dimensions as the Walthers. So ordered - but not in Germany; was only available from England.

Dimensions - puff: The diameter of the turntable is 4 mm larger than that of the Walthers. Consequence: The hole including the metal frame had to be milled out.

So first remove all tracks and bedding. Then remove the old turntable, mill it and install the new one.

In the meantime, it has been shown that the investment has paid off. The turntable can always be readjusted, even if DJ Sausage Finger Harry deletes the configuration can be restored within a few minutes.

Things are also moving forward on the Dakota side! Track laying on modules 5 - 6 are finished. Switch connections between track 2 and 5 of the shunting group are installed. This allows for an "intermediate" approach. In the final stage, these tracks will be up to 10m long. Behind the shunting tracks, the shunting tracks for the companies working here have already been installed. In front of the shunting group are the two main tracks with a branch to a track outside the module boxes for rerailing whole trains. The turnout can be removed completely. Also to be seen next to the ECOS is the programming track. The next step is now the electrical wiring incl. installation of the points servos....and that are plenty!

One of the most beautiful works available at Beans. Rails painted with a coat of rust. Frank and Harry with small brush at work. With 2 dakota modules to brush really funny!

Also great! Ballast. Spread with old film can, then eimassieren with brush and expose sleepers and turnout rod. Fine mist entire track layout with relaxed water (Dish washing additive) and glue diluted white glue with very fine syringe or glue bottle. Be careful not to glue any moving parts on the points.

During Bernd`s one-week visit at Andy`s (19. - 26.6.2016) he could only be amazed. In the basement, in the laundry room and in the living room were modules. And everywhere the home troop was busy with the track construction on both layout sides! In the living room were the last 3 modules of the Dakota-City side (4.5 meters long), on which you can see the out-threading of the sidings with the attached store. Adjacent to these modules is the turning head. The store is connected via its own track yard. This way, the locomotive movements in the store do not interfere with the entries and exits from the stabling station. Now only one module is missing on this side of the layout. But "only" continuous tracks and 2 turnouts for loading tracks have to be laid on this.

The Shop! with its switches and tracks installed so far. The building is intended as a workshop building. On the right side you can see the base plate of the locomotive hall. In the meantime, the module plate for the base plate of the locomotive hall has been cut out. Now only one module is missing on the Dakota City side.

The opposite direction with the two track yards for the store and the sidings. On the right in the foreground the two continuous main tracks with the branch for the stabling track suspended separately in front of the modules and removable

The extension boards for the siding. The two upper ones are intended for the two modules described above. There are knurled screws in the frame into which the extension boards are hooked and screwed tight via metal brackets.

The finished tracks of the exit group and the diesel store. At the big locomotive shed the tracks are not yet complete, because the shed has to be taken out again for completion.

The workshop building. Here is still missing the interior inckl. Ceiling crane and behind the shed the electric power station. The refueling/shipping facility and a tank farm with excta siding follow. The main tracks (here 3-track) at the top of the module disappear in the tunnel of the reversing loop with indicated passenger station. A district of Dakota City will be built above the tunnel.

Again from the other direction.

On the Lotzburgh side, the track construction of the last modules by the "Rheinlandtruppe" is in progress. Between the modules seen in this picture and the next picture and the completed modules on the Lotzburgh side, a double-track module is still missing here that will accommodate the farm and the first fields. This module is ready and will be delivered with Frank's cab to the Baltic Sea this week.

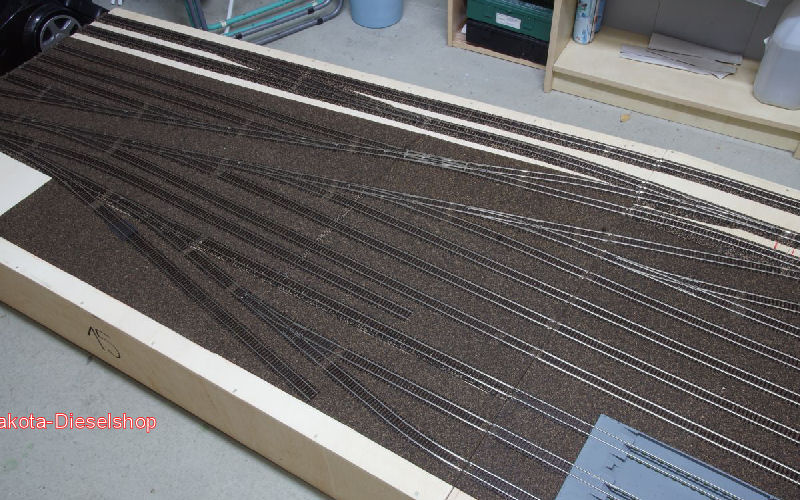

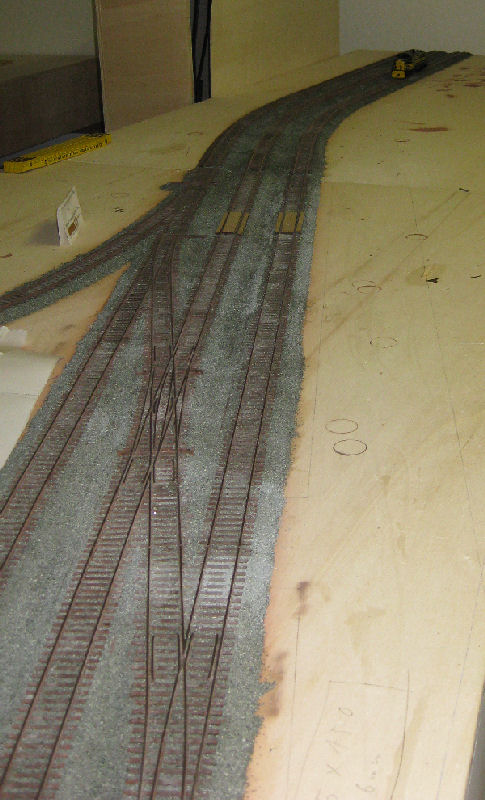

The turning tracks are laid out as 3-rails. Here the Heki cork bedding is already glued.

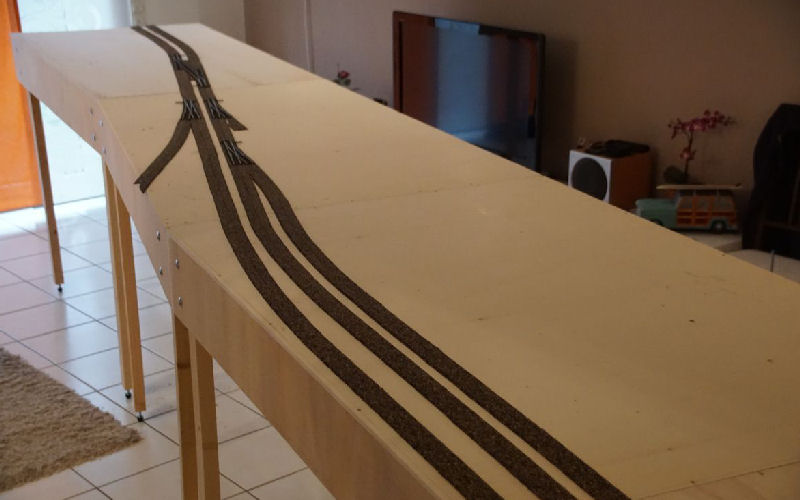

The whole thing once again in Andy's living room! What do you need a dining table and x chairs for, if you can fit a model railroad in there! But Andy is not so convinced in the long run. The Corvette on the picture in the background would also fit well. 2 seats are there, trays can be hung.

This picture shows the swing to the rear third of the modules to be able to connect to the existing track position of the Lotzburghmodules. The track change can also be seen. In front of it, in the rear track, is the switch to the industrial area. Next to it, a branch to the edge of the module...The path to the IOWA NOTHERN-RAILWAY? In front of it the branching out into the 3rd main track.

Again the whole debris. Length 5,50 m. Largest width 2 m.

The penultimate module on the Lotzburgh side. After that comes only the turning module. It is an intermediate module with the widening from 80 to 100 cm. It was planned to use a simple turnout connection (see the picture before). Now it was changed to a harness, because trains from the branch can change faster to the directional tracks. The next change would be at Lotzburgh station.

This will be followed by a 100 cm wide module that will accommodate a small industrial area with agricultural-based businesses (grain elevator, warehouse, ice house, and vegetable-fruit packing/storage. The track position is not yet final.

The other side of this module.

After the "AMIS" have now finally delivered the still needed switches, the provisorily laid tracks on the upper pictures could now be installed. Now we have to install the missing sleepers at the crossings and then soldering, servos, switch pilots and the complete cabling! We are very happy!

The continuation of the picture above.

The Golden Spike! The last track nail on the Lotzburgh side. Skippy had also arrived! Unfortunately, there was no Forsters for Him....Budweiser light! Baaaa.

Andy looks very strained. The rail joiner doesn't fit, despite being cut to size!

Andy and all of us have reason to rejoice. The floor of the locomotive shed is installed, the last rails of our layout are in place and the last nail is set. Two more cables to solder to this track and the electrics are also finished!

FINALLY!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

February 2017 - Track construction is finished - Not realy

In our domicile in Wuppertal the layout does not fit in as it is planned for exhibitions (15.50m long / 2m wide). What to do ???? Ok, we can put in a 90° curve and set it up as an L. Still doesn't fit!!! So two 90° curves and now we have a U. Great - So build boxes again and get tracks and bedding

Damit To make the curves look good, a 90° curve (complete for the Lotzburg as well as the Dakota side) has 2m x 2m (We can't go small).

Wood is quickly procured and the boxes are also quickly built.

How many track is needed? - Hooops, that's 50m. All right, so Dakota City Yard grows considerably.

Before the US convention in October 2017, the curves will only be built ready to drive. Everything else later. The rest of the design is still work enough.

The first test drive on the new curve

Subcategories

Modulbau

Hier ist alle über den Modulbau und die Hintergrundkulisse zu finden.